[摘要]: 武漢火車(chē)站鋼結(jié)構(gòu)包括中央站房結(jié)構(gòu)、樓面結(jié)構(gòu)、雨棚結(jié)構(gòu)和附屬結(jié)構(gòu)。中央站房和雨棚結(jié)構(gòu)屋面結(jié)構(gòu)形式為空間雙曲雙拱結(jié)構(gòu),其中屋面桁架采用了多管相貫節(jié)點(diǎn)形式,相貫節(jié)點(diǎn)數(shù)最多達(dá)10個(gè),在國(guó)內(nèi)尚屬于首例,本文詳細(xì)分析了該類節(jié)點(diǎn)的制作工藝,為此類構(gòu)件的制造提供了參考和依據(jù)。

1 概述

鋼管相貫空間桁架結(jié)構(gòu)相比球節(jié)點(diǎn)桁架造型美觀,大方。相貫桁架的大規(guī)模使用是從1995年日本大阪關(guān)西國(guó)際機(jī)場(chǎng)建造開(kāi)始,近年來(lái)國(guó)內(nèi)外的一些公共建筑如機(jī)場(chǎng)航站樓、航空港、候機(jī)樓大廳、展覽館、體育館中均有大量的應(yīng)用。

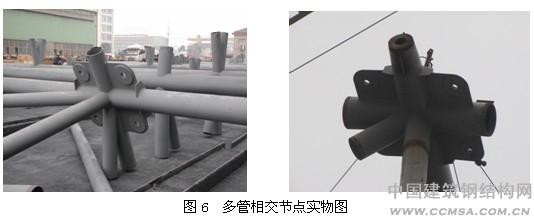

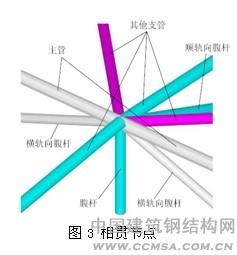

武漢火車(chē)站多管相貫節(jié)點(diǎn)與其它結(jié)構(gòu)的相貫節(jié)點(diǎn)又有較大差別:常見(jiàn)桁架結(jié)構(gòu)相貫桿件數(shù)量一般不超過(guò)8個(gè),同時(shí)相貫桿件有明顯的主次桿之分,而以武漢站鋼結(jié)構(gòu)相貫桿件數(shù)量在6-10之間,超過(guò)8管相貫數(shù)量較多,同時(shí)相貫相件規(guī)格較為接近,無(wú)明顯主次之分,制作難度增大許多。

2 加工工藝

2.1 多管相貫節(jié)點(diǎn)構(gòu)造

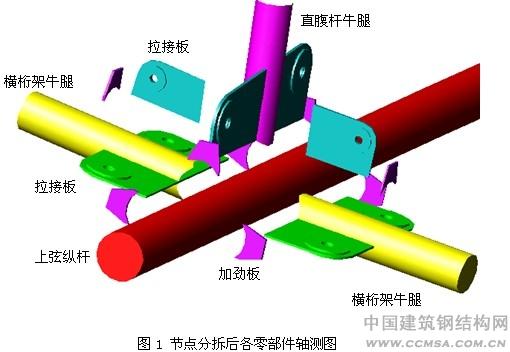

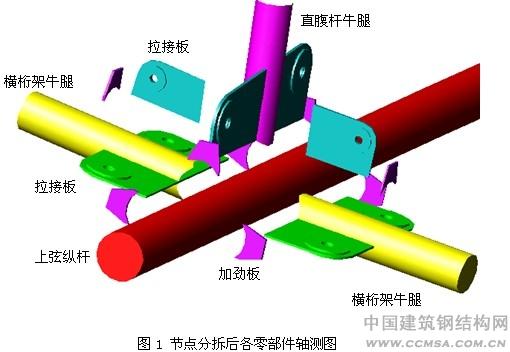

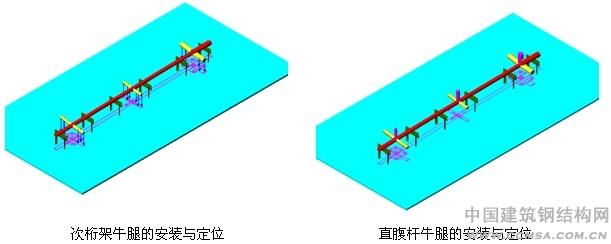

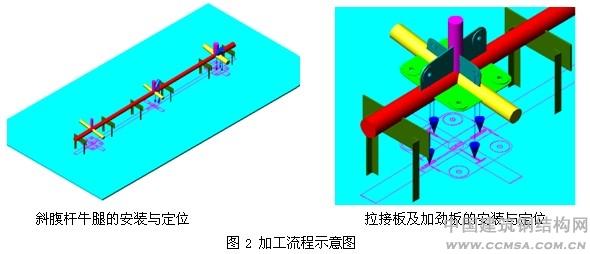

多管相貫節(jié)點(diǎn)構(gòu)件分別由桁架上弦縱桿、橫桁架牛腿、直腹桿牛腿、斜腹桿牛腿、拉接板、加勁板等組成,如圖1所示:

2.2加工工藝

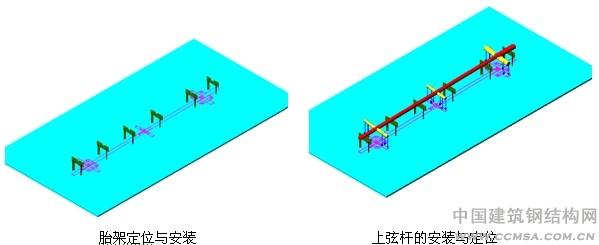

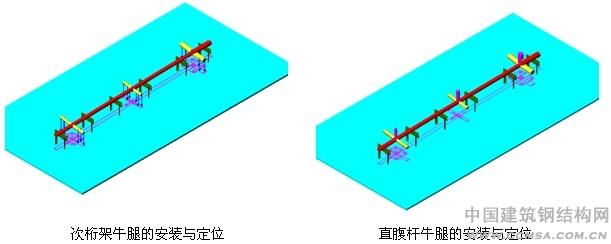

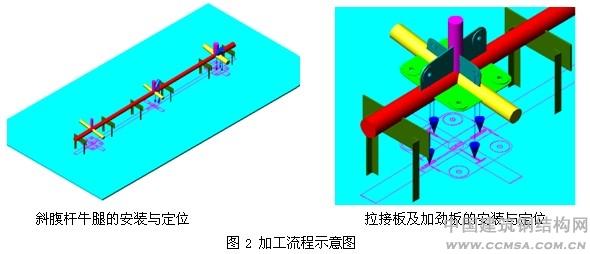

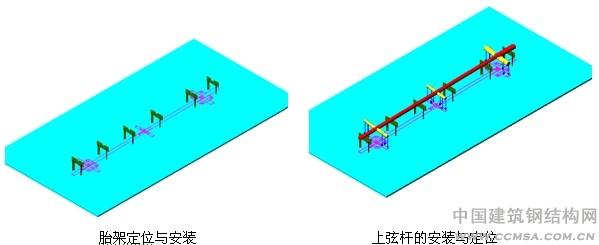

工藝流程:地基夯實(shí)、抄平、防沉降措施、軸線施測(cè)、焊接回路布設(shè)→布設(shè)組裝胎架→垂直運(yùn)輸設(shè)備調(diào)校、吊索具分類檢驗(yàn)、臨時(shí)支承作業(yè)架布設(shè)、點(diǎn)位移植標(biāo)識(shí),上弦桿吊上胎架進(jìn)行定位→吊裝定位次桁架牛腿→焊接→探傷→裝配定位直腹桿牛腿垂測(cè)核驗(yàn)→焊接防變形焊序→無(wú)損檢驗(yàn),確認(rèn)滿足質(zhì)量等級(jí)→裝配定位斜腹桿牛腿→焊接→探傷→測(cè)量、校正→裝配定位拉接板→安裝各加強(qiáng)勁→定位正確后進(jìn)行自檢互檢→合格后提交專職質(zhì)檢員進(jìn)行驗(yàn)收→驗(yàn)收合格后進(jìn)行焊接→焊后進(jìn)行探傷→系統(tǒng)實(shí)施測(cè)量、冷調(diào)熱矯校正→端部余量裁切,見(jiàn)圖2所示:

3 加載試驗(yàn)

3.1試驗(yàn)內(nèi)容

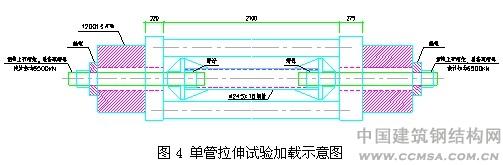

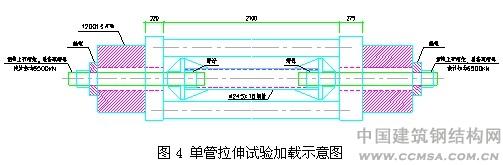

A、單管拉伸試驗(yàn),單管拉伸試驗(yàn)包括兩個(gè)試件:一個(gè)為未焊接支管的鋼管拉伸試驗(yàn),另一個(gè)為焊接支管后鋼管的拉伸試驗(yàn),測(cè)試并比較兩者的屈服強(qiáng)度、極限強(qiáng)度、伸長(zhǎng)率等性能。

B、單平面多管相貫節(jié)點(diǎn)試驗(yàn):多管相貫節(jié)點(diǎn)在設(shè)計(jì)荷載下的受力性能,包括應(yīng)力分布、構(gòu)件變形等方面,通過(guò)逐步加載的方式,確定節(jié)點(diǎn)的極限承載能力。

3.2試驗(yàn)對(duì)象的選擇

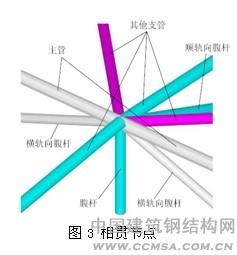

試驗(yàn)選擇了F軸主拱跨中的相貫節(jié)點(diǎn),該相貫節(jié)點(diǎn)支管數(shù)目為8根,屬武漢站中較常見(jiàn)的相貫節(jié)點(diǎn)形式,見(jiàn)圖3所示。

3.3 加載方法及測(cè)試

A、單管拉伸試驗(yàn)

單管拉伸試驗(yàn)在臥式拉力試驗(yàn)機(jī)中進(jìn)行,加載示意圖如圖4,該裝置加載能力為1200t,預(yù)計(jì)加載極限拉力為650t左右,見(jiàn)圖4所示。

B、單平面相貫節(jié)點(diǎn)試驗(yàn)

單平面相貫節(jié)點(diǎn)試驗(yàn)在剛性反力架中進(jìn)行,本次試驗(yàn)采用兩個(gè)千斤頂加載,最大加載量為2倍設(shè)計(jì)荷載值:主管(豎向)千斤頂極限加載壓力為150t左右,腹桿(橫向)千斤頂極限加載壓力為120t左右,如圖5所示:

3.4 加載方式

本次試驗(yàn)擬采用單調(diào)加載方式,結(jié)合有限元的分析結(jié)果,合理確定每一階段的加載步長(zhǎng)。加載順序?yàn)椋?br />

(1)預(yù)加載——取設(shè)計(jì)荷載的5%左右,用于檢查、測(cè)試各相關(guān)設(shè)備的連接、工作狀態(tài);

(2)彈性加載階段——在模型進(jìn)入塑性前,加載步長(zhǎng)可稍取大一些,比如可取最大彈性荷載的15%左右;

(3)塑性工作階段——模型進(jìn)入塑性后,荷載步長(zhǎng)要縮短,并根據(jù)現(xiàn)場(chǎng)情形隨時(shí)進(jìn)行調(diào)整,直至模型破壞、加載結(jié)束。

3.5 測(cè)試內(nèi)容及方式

根據(jù)設(shè)計(jì)單位的要求并結(jié)合有限元分析結(jié)果,測(cè)試關(guān)鍵部位的應(yīng)力、應(yīng)變、位移、指定標(biāo)距范圍內(nèi)的伸長(zhǎng)率;觀察模型的變形態(tài)勢(shì)。

所有的加載、應(yīng)變、位移數(shù)據(jù)由計(jì)算機(jī)自動(dòng)采集并進(jìn)行實(shí)時(shí)分析。

3.6 試驗(yàn)結(jié)果

試驗(yàn)結(jié)果與計(jì)算值比較穩(wěn)合,相貫節(jié)點(diǎn)在1倍的設(shè)計(jì)荷載下,節(jié)點(diǎn)變形較小,材料基本處于彈性狀態(tài);隨著荷載的增加,塑性區(qū)逐漸發(fā)展;在2倍設(shè)計(jì)荷載下,節(jié)點(diǎn)的水平位移較大,但仍未喪失承載能力。試驗(yàn)證明該相貫節(jié)點(diǎn)在特定加載方式下是安全的,并具有一定的安全儲(chǔ)備,相貫節(jié)點(diǎn)的制作滿足設(shè)計(jì)質(zhì)量要求。

4 結(jié)論

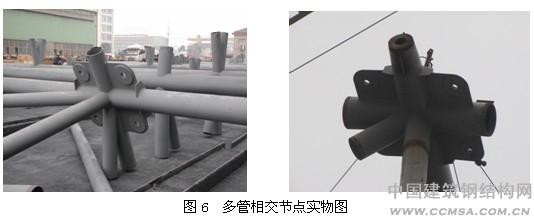

武漢站鋼結(jié)構(gòu)多管相貫節(jié)點(diǎn)的制造工藝,填補(bǔ)國(guó)內(nèi)外多管相貫節(jié)點(diǎn)無(wú)成熟制造工藝的空白,見(jiàn)圖6所示

參考文獻(xiàn)

【1】《鋼結(jié)構(gòu)工程施工質(zhì)量驗(yàn)收規(guī)范》GB 50205-2001

【2】《建筑鋼結(jié)構(gòu)焊接技術(shù)規(guī)程》JGJ81-2002

【3】《低合金高強(qiáng)度結(jié)構(gòu)鋼》GB/T1591

作者簡(jiǎn)介:王朝陽(yáng),中建鋼構(gòu)有限公司武漢分公司經(jīng)理。

"歡迎大家轉(zhuǎn)摘!轉(zhuǎn)載須注明中國(guó)建筑金屬結(jié)構(gòu)協(xié)會(huì)建筑

鋼結(jié)構(gòu)網(wǎng)(metal168.com)謝謝合作!"

![]() 獲獎(jiǎng)鋼結(jié)構(gòu)企業(yè)個(gè)人專訪錄

獲獎(jiǎng)鋼結(jié)構(gòu)企業(yè)個(gè)人專訪錄

![]() 鋼結(jié)構(gòu)行業(yè)產(chǎn)品展銷(xiāo)會(huì)

鋼結(jié)構(gòu)行業(yè)產(chǎn)品展銷(xiāo)會(huì)

![]() 2011年建筑鋼結(jié)構(gòu)行業(yè)大會(huì)

2011年建筑鋼結(jié)構(gòu)行業(yè)大會(huì)

:

: