摘 要:通過對(duì)上海某51.8m跨單層研發(fā)大廳鋼結(jié)構(gòu)工程的精心設(shè)計(jì)、詳細(xì)計(jì)算、組織、施工及論證,并結(jié)合實(shí)際成功地解決了大跨度單層鋼結(jié)構(gòu)廠房的施工安裝技術(shù)問題,可供類似工程借鑒。

關(guān)鍵詞:管桁架; 大跨度; 安裝; 組織; 設(shè)計(jì)

1 工程概況

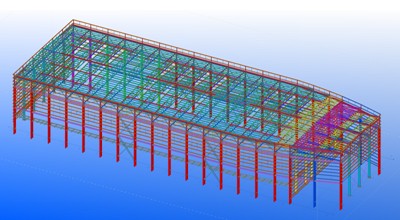

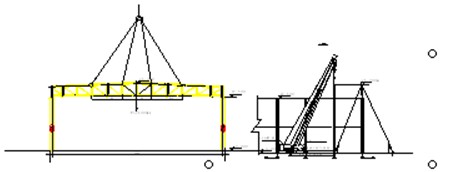

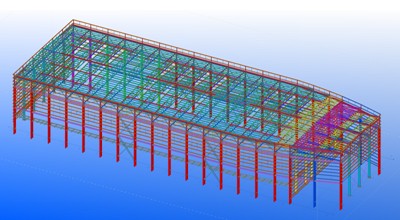

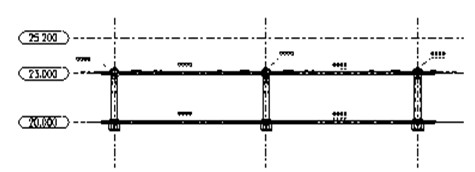

上海市某工程試驗(yàn)大廳為全鋼結(jié)構(gòu),跨度51.8m,進(jìn)深146.95m,柱距8m(10,10.45,6.5),管桁架下弦標(biāo)高20m,在下弦設(shè)2臺(tái)懸掛吊車,分別為5t及3.2t。跨度管桁架重量21t(圖1)。

圖1 試驗(yàn)室大廳主體結(jié)構(gòu)建模 (大跨度單層管桁架吊裝技術(shù))

2 工程特點(diǎn)、難點(diǎn)

本工程中的技術(shù)重點(diǎn)、難點(diǎn)為屋面桁架的大跨度吊裝。屋面桁架梁共19榀,最大跨度為51.8m,矢高5m,凈重21t。如此大跨度的單層廠房工

程在公司實(shí)為首列,在全國鋼結(jié)構(gòu)單層廠房中也均為少見。

3 施工方法、措施及要求

根據(jù)試驗(yàn)大廳結(jié)構(gòu)件的外形尺寸、噸位、起吊高度及桁架須在現(xiàn)場拼裝后需進(jìn)行多次倒運(yùn)方能就位等因素考慮,以及桁架頂高度約為25m,加上起吊鋼絲繩長度,頂高約為35m,回轉(zhuǎn)半徑為約為13m,所以擬選取100t履帶吊為主吊機(jī)及50t汽車吊各1臺(tái),以用于廠房鋼柱、管桁架吊裝及屋面結(jié)構(gòu)件吊裝及構(gòu)件卸車、倒運(yùn)等。

4 屋面系統(tǒng)結(jié)構(gòu)

4.1 拼 接

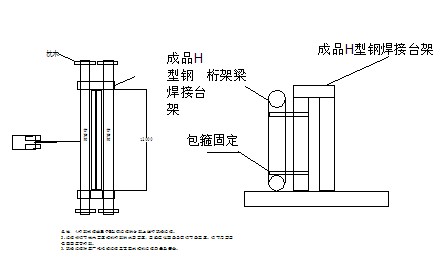

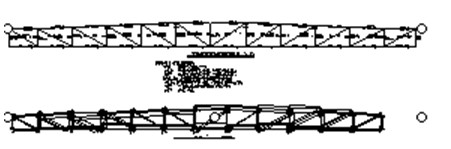

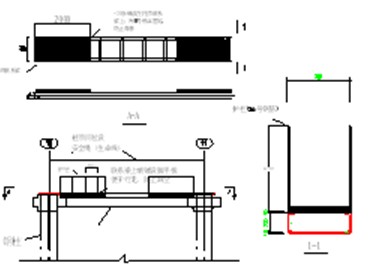

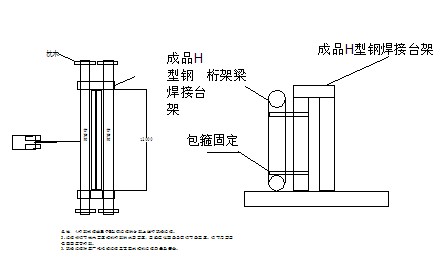

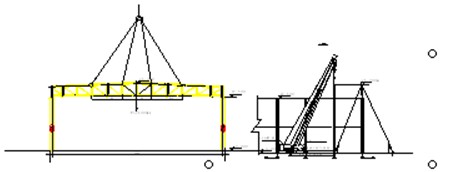

屋架分3段制作及運(yùn)輸。管桁架于現(xiàn)場拼接,因受其外形尺寸及考慮構(gòu)件吊、運(yùn)車輛的出入需要,只能與跨中呈橫向立放拼裝。即在平整吊裝場地內(nèi),采用胎架將三段屋面梁先對(duì)接,以測量儀器檢測三段屋面梁,保證屋面梁不撓曲不變形,而三片屋面梁垂直度在一條直線,然后對(duì)拼接接頭進(jìn)行施焊。采用現(xiàn)場拼接方式,搭設(shè)拼接臺(tái)架(圖2拼接臺(tái)架),現(xiàn)場焊接均達(dá)到1級(jí)焊縫。

圖2 現(xiàn)場焊接示意 (大跨度單層管桁架吊裝技術(shù))

4.2 鋼管桁架的吊裝

1)鋼管桁架吊裝時(shí),對(duì)柱子橫向進(jìn)行復(fù)測和復(fù)校確保柱子安裝精度。

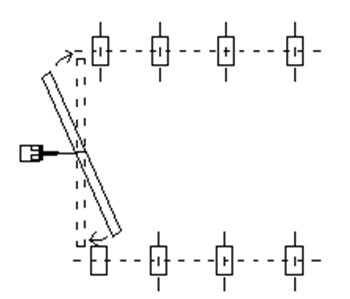

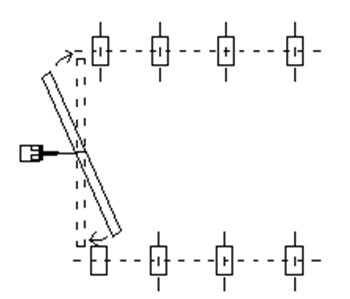

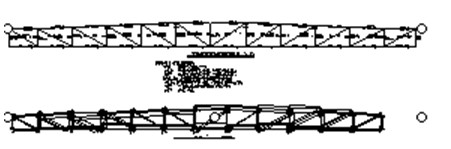

2) 鋼管桁架吊裝時(shí),對(duì)鋼管桁架進(jìn)行驗(yàn)算管桁架平面外剛度。另外管桁架的吊點(diǎn)的選擇,除應(yīng)保證管桁架的平面剛度外還需保證。a.管桁架的重心位于內(nèi)吊點(diǎn)的連線之下,否則應(yīng)采取防止管桁架傾倒的措施(即在管桁架屋脊處多增加一個(gè)保險(xiǎn)吊點(diǎn)和吊索)。b.對(duì)外吊點(diǎn)的選擇應(yīng)使管桁架下弦處于受拉狀態(tài)(圖3)。

圖3 梁就位示意

3)管桁架吊裝前,應(yīng)在管桁架上下弦綁扎扶手欄桿。平面應(yīng)搭設(shè)上下登高用爬梯。

4.3 鋼管桁架校正

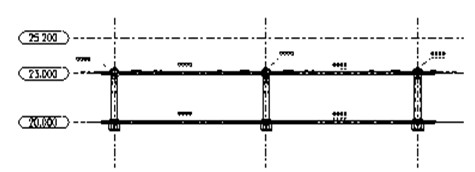

1)鋼管桁架吊裝到位后,第一榀和第二榀管桁架應(yīng)拉設(shè)管桁架纜索固定,此時(shí)采用松緊纜索對(duì)管桁架進(jìn)行垂直度校正;第三榀及以后的管桁架采用管桁架臨時(shí)固定支撐來進(jìn)行校正,它的垂直度(圖4)。

2)鋼管桁架校正。采用經(jīng)緯儀校正管桁架上弦垂直度方法,在管桁架上弦2端和中央夾三把標(biāo)尺,待三把標(biāo)尺的定長刻度在同一直線上,則管桁架垂直度校正完畢。

圖4 管桁架校正里面示意2 (大跨度單層管桁架吊裝技術(shù))

3)鋼管桁架校正完畢。擰緊管桁架臨時(shí)固定支撐兩端螺桿和管桁架兩端擱置處的螺栓,隨即安裝管桁架永久支撐系統(tǒng)。

4)管桁架兩端采用螺栓與鋼柱頂連接,所以需待固定螺栓安裝完后方可松鉤。

5)因管桁架下弦設(shè)置4道與列線平行的懸掛吊梁,為確保各桁架上設(shè)置用于吊梁聯(lián)結(jié)的節(jié)點(diǎn)處在同一條直線上(相對(duì)同一軌道上的對(duì)應(yīng)點(diǎn)),則桁架安裝找正必須以試驗(yàn)大廳廠房一側(cè)列線為基準(zhǔn),否則彼此桁架間的對(duì)應(yīng)節(jié)點(diǎn)易發(fā)生錯(cuò)位而影響懸掛吊梁的安裝質(zhì)量。為此要求:試驗(yàn)大廳鋼柱安裝找正固定后且于桁架安裝前,必須重新將大廳的軸列線引涂到柱頂側(cè)面,并用紅色油漆標(biāo)三角示出。這主要是考慮鋼柱在安裝過程中所產(chǎn)生的垂直及位移偏差不可避免,因此柱體上事先標(biāo)出的中心軸線則不能用作桁架安裝定位基準(zhǔn)線而必須以重新引出的軸列線作為安裝基準(zhǔn)線,才能保證各桁架上的吊梁節(jié)點(diǎn)位置相對(duì)準(zhǔn)確,以利后續(xù)懸掛吊梁安裝。

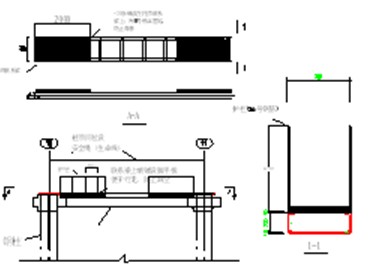

4.4 屋面系統(tǒng)支撐的安裝

1)管桁架上、下弦的水平支撐安裝一般采取整體安裝方法。如發(fā)現(xiàn)螺孔有錯(cuò)位現(xiàn)象,一般處理支撐系統(tǒng),并應(yīng)觀察管桁架的垂直度情況的變化,

2)垂直支撐的安裝與桁架安裝方法基本類同。

4.5 吊車機(jī)械的選用

根據(jù)對(duì)桁架梁重量計(jì)算統(tǒng)計(jì),下段鋼柱最重的約為21t,最大安裝高度為25+18=43m,(圖5示意)查100t汽車吊性能表可知臂桿52m,工作幅度12,起重量為23t,滿足吊裝要求。

圖5 管桁架吊裝示意

第一步:梁起吊就位。梁臨時(shí)擺放H型鋼焊接胎架。

第二步:梁進(jìn)行調(diào)整。設(shè)2臺(tái)經(jīng)緯儀和1臺(tái)水準(zhǔn)儀進(jìn)行垂直度和標(biāo)高的調(diào)整。標(biāo)高和垂直度較大調(diào)整利用千斤頂進(jìn)行調(diào)節(jié)。

4.6 鋼絲繩的選擇與受力分析

桁架梁最重量約為21t,設(shè)置四吊點(diǎn)進(jìn)行起吊,吊鉤與桁架梁的距離約為18m,四根鋼絲繩與水平的夾角分別為56。和77。。

鋼絲繩受力分析如下。

每根鋼絲繩承受拉力:F=21/2(sin56+sin77)=5.83t=58.3KN。

根據(jù)結(jié)構(gòu)選擇普通Φ30鋼絲繩6×37+1,其抗拉強(qiáng)度1550MPa,近似值計(jì)算其破壞拉力P破=φ*i*л*d *d*σ=529KN.吊裝用鋼絲繩安全系數(shù)k=8,Φ30鋼絲繩許用拉力P許=P破/k=529/8=66.13kN

P許>F, 即Φ30的普通鋼絲繩滿足吊裝要求。

4.7 吊點(diǎn)的驗(yàn)算

由于吊裝時(shí)管桁架軸力放線和安裝時(shí)的軸力及軸力方向發(fā)生改變,為防止構(gòu)件吊裝時(shí)發(fā)生變形及其他質(zhì)量問題,吊裝前必須經(jīng)過吊點(diǎn)的驗(yàn)證及軸力計(jì)算。

經(jīng)受力計(jì)算,吊點(diǎn)設(shè)置達(dá)到要求(圖6)。

圖6 配筋包絡(luò)和鋼結(jié)構(gòu)應(yīng)力比 (大跨度單層管桁架吊裝技術(shù))

4.8屋面及墻面支撐系統(tǒng)構(gòu)件

桁架就位一旦形成單元跨間后,應(yīng)隨即進(jìn)行屋面上、下弦系桿支撐、檁條及天溝板等結(jié)構(gòu)性安裝,支撐等構(gòu)件安裝應(yīng)從垮中往兩邊對(duì)稱進(jìn)行。而柱頂鋼短柱及柱頂以上方的墻皮檁條,宜在屋面結(jié)構(gòu)安裝時(shí)穿插進(jìn)行。

屋面檁條等構(gòu)件就位,可擬用100t履帶吊或50t汽車吊(須加設(shè)9m副桿)進(jìn)行吊裝,在未設(shè)屋面上、下弦的局部跨間,該部位屋面檁條亦可采用25t汽車吊于跨間(但臂桿不跨越桁架);而柱頂以下墻皮檁條可擬用25t汽車吊或卷揚(yáng)機(jī)就位。

5 鋼結(jié)構(gòu)現(xiàn)場焊接工藝

本工程中鋼結(jié)構(gòu)現(xiàn)場焊接為結(jié)構(gòu)保證的重點(diǎn),必須嚴(yán)格執(zhí)行以下工藝標(biāo)準(zhǔn)。

5.1 工藝標(biāo)準(zhǔn)

5.1.1 焊材的選用

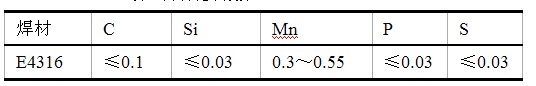

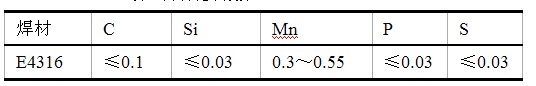

Q235手工焊采用E4316型低氫焊條,焊材化學(xué)成分及熔敷金屬的機(jī)械性能見表1。

表1 焊材化學(xué)成分 %

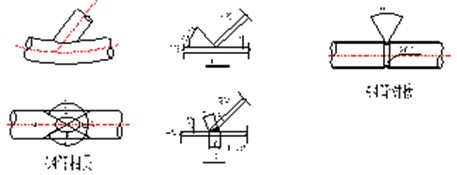

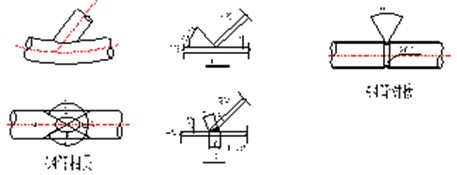

5.1.2 焊口形式

主拱的主管和支管的連接有T、Y、K或復(fù)合形相貫節(jié)點(diǎn),支管端部為馬鞍形曲線(相貫線)。此類接頭一般分為4個(gè)區(qū),即趾部、兩側(cè)部、根部區(qū)。(見圖7管桁架相貫線焊接示意)。

圖7管桁架相貫線焊接示意

5.2 焊接技術(shù)要求

相貫形節(jié)點(diǎn)的焊縫可以分為全焊透、部分焊透和角焊縫三類。馬鞍形端部的邊緣管壁處必須切割出一定的坡口面角度以與弦桿表面之間形成焊透的坡口角度。切割采用數(shù)控相貫線切割機(jī),在切割曲線的同時(shí)一次形成坡口面的角度。

主管與支管斜角小于30°時(shí),根部區(qū)難于施焊,必須在夾角底部填焊至一定寬度后才可正常施焊,其焊縫有效厚度值必須用截取斷面試樣作酸蝕宏觀檢驗(yàn)的方法進(jìn)行焊接工藝評(píng)定加以驗(yàn)證(圖8)。

圖8 相貫線焊接工藝示意

5.3 無應(yīng)力拼裝

拱在焊接時(shí)要保證處于無應(yīng)力拼接狀態(tài),即保證拼裝、安裝和構(gòu)件設(shè)計(jì)受力狀態(tài)一致。具體措施有:拼裝時(shí),接口處采取自由對(duì)接,禁止強(qiáng)制對(duì)口焊接。

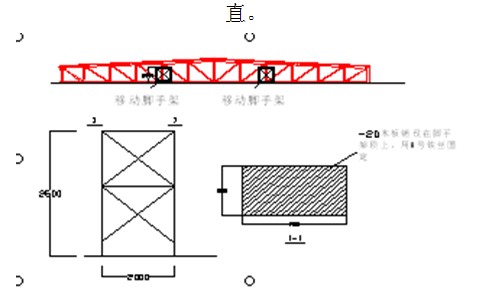

6 安全防護(hù)選擇

1) 安全登高措施、作業(yè)平臺(tái)反映柱子上安裝鋼爬梯,便于登高。

在柱間聯(lián)系梁上鋪設(shè)操作平臺(tái)便于屋上行走、防止踩空,使用20腳手、板鋪設(shè),用卡扣連接。柱頂拉設(shè)安全繩,登高必須掛雙帶安全帶。設(shè)置操作平臺(tái)(圖9操作平臺(tái)示意)。

圖9 平臺(tái)示意

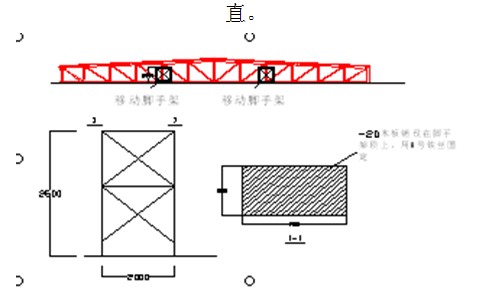

2)屋面梁現(xiàn)場拼接臺(tái)架平臺(tái),選用活動(dòng)腳手架(圖10 移動(dòng)式腳手架示意)。

安全帶固定在腳手架上。鋼管腳手架的立柱,應(yīng)置于堅(jiān)實(shí)的地基上,立柱鋼管加墊座,用混凝土塊或用堅(jiān)實(shí)的厚木塊墊好。腳手架的立柱要求垂直。

圖10 移動(dòng)式腳手架示意

7 結(jié) 語

本方案實(shí)施前組織了方案專家論證審查。由于方案設(shè)計(jì)正確、規(guī)范施工、構(gòu)造措施合理及防護(hù)措施得當(dāng),得到了專家組的認(rèn)可并通過了審查。該工程目前已經(jīng)竣工,施工整體過程未出現(xiàn)任何質(zhì)量及安全問題。本文對(duì)大跨度管桁架吊裝的組織及施工具有借鑒意義。如何對(duì)大跨度管桁架吊裝、防止構(gòu)件吊裝變形,發(fā)展新的施工工藝和控制方法將是值得今后研究的問題。

參考文獻(xiàn)

[1] JGJ 81:2002 建筑鋼結(jié)構(gòu)焊接規(guī)程[S].

[2] JGJ 82:91 鋼結(jié)構(gòu)高強(qiáng)螺栓連接的設(shè)計(jì)、施工及驗(yàn)收規(guī)程[S].

[3] GB 50205:2001 鋼結(jié)構(gòu)工程施工質(zhì)量驗(yàn)收規(guī)范[S].

[4] GB 50017 鋼結(jié)構(gòu)設(shè)計(jì)規(guī)范[S].

[5]施工技術(shù)調(diào)查資料和設(shè)計(jì)文件審核資料[K].

[6]馬鞍山馬鋼鋼結(jié)構(gòu)工程有限公司施工工藝標(biāo)準(zhǔn)[S].

(馬鞍山馬鋼鋼結(jié)構(gòu)工程有限公司, 安徽 馬鞍山 243000)

![]() 獲獎(jiǎng)鋼結(jié)構(gòu)企業(yè)個(gè)人專訪錄

獲獎(jiǎng)鋼結(jié)構(gòu)企業(yè)個(gè)人專訪錄

![]() 鋼結(jié)構(gòu)行業(yè)產(chǎn)品展銷會(huì)

鋼結(jié)構(gòu)行業(yè)產(chǎn)品展銷會(huì)

:

: