鋼結構技術論文

摘 要:近年來,隨著機械自動化的不斷完善,企業生產與管理的不斷提高,越來越多的企業認識到物流系統的改善與合理性對企業提高生產效率、降低成本是非常重要。因此,作為物流系統樞紐的自動化立體倉庫將快速發展,從而使自動化立體倉庫中起重堆垛設備的安裝要求不斷提高。為了滿足堆垛機的安裝要求,本文主要對某鋁業高架倉內堆垛機軌道的安裝施工進行總結,詳細地說明軌道的安裝施工工藝,以及多點測量跟蹤法和鋁熱焊接法如何保證軌道的安裝精度和焊接質量。本工程采用此項技術完全滿足國內外軌道安裝的精度和質量,并為類似工程的施工提供可行性參考。

關鍵詞:高速無縫軌道;安裝施工;堆垛機;鋁熱焊;精度高;上下雙軌;錨栓孔洞

1 工程概況

1.1 概述

某鋁業高架倉是用于存儲不同規格鋁卷,高架倉總長221.78m,寬17.6m,高41.7m,主要包括鋼結構廠房、高速堆垛機及其它附屬設施等,是一個鋁卷物流系統的全自動化立體式倉庫。高架倉內部設置850個鋁卷支座,每個支座最大承載力為10T,是全國結構最大、性能最先近的高架倉。堆垛機是高架倉中最重要的起重堆垛設備,可以進行三維(x軸、y軸、z軸)空間運動,水平運行速度最高達300m/min,起升速度高達120m/min,貨叉伸縮速度達50m/min。

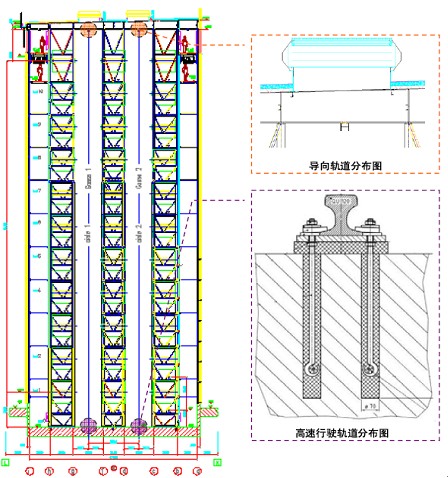

高架倉內設有兩條堆垛機地面支承軌道(下軌道)和兩條高空導向軌道(上軌道),分別安裝在高架倉的兩個堆垛機巷道內。軌道一種類型在鋼結構廠房屋頂部位,安裝標高為+41.2m,單軌長度為213.5m,主要起導向作用,采用熱扎H型鋼工廠加工現場拼焊方式,被稱為導向軌道;另一種類型在高架倉堆垛機巷道地面部位,安裝標高為-2.1m,單軌長度為207.2m,主要起支承作用,采用專用軌道(QU120)現場拼焊方式,被稱為高速行駛軌道。

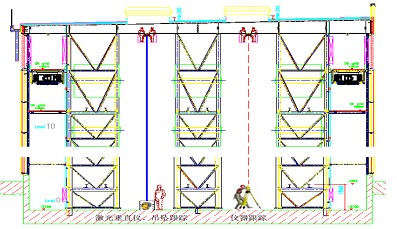

堆垛機上下軌道同步安裝,下軌道安裝調整優先,隨后以下軌道和地面測量基準為參考基準調整上軌道。上下軌道分別由多段軌道對接而成,上軌道每段長為12米,重為0.28噸,總重為10.1噸;下軌道每段長為10米,重為1.2噸,總重為50.5噸。所有軌道均采用人工搬運和小型卷揚機垂直提升方式進行安裝,采用手工電弧焊(上軌道)和鋁熱焊(下軌道)兩種方式對軌道接頭進行焊接。安裝和調整過程中由專業測量人員進行跟蹤監測圖1。

圖1 高架堆垛機軌道分布(鋁業堆垛機軌道安裝施工)

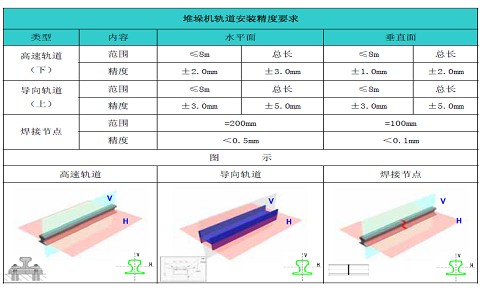

1.2 堆垛機軌道安裝要求

1) 高速行駛軌道均采用專用QU120軌道;

2) 導向軌道均采用熱扎H型鋼拼焊;

3) 軌道的安裝固定形式為栓焊組合;

4) 軌道接頭形式為全熔透焊接(100%UT);

5) 軌道接頭不允許位于墊板表面;

6) 軌道不允許采用火焰切割方式;

7) 軌道的設計、施工、檢測采用德國標準;

8) 軌道安裝精度符合設計要求。

表1 軌道安要精度表

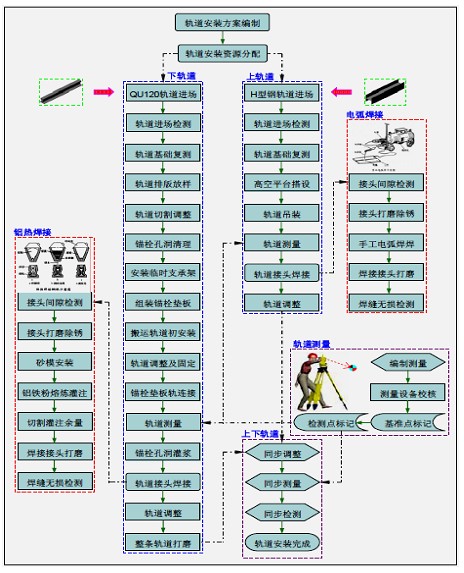

2 堆垛機軌道安裝工藝

2.1 工藝擬定

本工程堆垛機軌道屬于高速無縫軌道,其安裝要求較高。為了保證軌道安裝的質量,根據高架倉堆垛機軌道的設計及相關要求,同時分析施工現場的施工條件和作業環境,特擬定出符合本工程軌道各階段施工的專項工藝。

2.2 工藝流程見圖2

圖2 工藝流程(鋁業堆垛機軌道安裝施工)

3 堆垛機軌道安裝技術

3.1 導向軌道施工

3.1.1 軌道吊裝

導向軌道位于高架倉堆垛機巷道頂部,軌道吊裝時無法采用吊機作業。經過綜合考濾,采取安裝高空操作平臺和安全生命線,利用卷揚機和滑輪組合工裝(通用方法)從高架倉一端向另一端進行逐根吊裝。

3.1.2 軌道調整及跟蹤測量

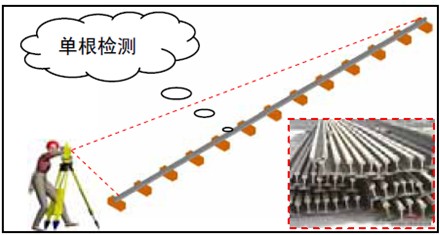

每條軌道吊裝一半后,軌道的調整及測量從吊裝起點開始遂段多點跟蹤,實現吊裝與調整同步施工。利用全站儀、經緯儀、激光垂直儀、油桶吊墜等工機具進行跟蹤測量,調整與測量同步進行圖3。

圖3 導向軌道測量示意圖(鋁業堆垛機軌道安裝施工)

3.2 高速行駛軌道施工

3.2.1 錨栓預留孔洞復測

高架倉基礎由土建單位施工,包括所有鋼結構和設備工程的預留孔洞和測量基準。軌道安裝前必須對預留孔洞的定位、深度和測量基準進行復測,如有誤差需上報監理和業主進行修正。將預留孔洞的最終復測數據上報監理,批準后對每個孔洞進行徹底清理,取出灌漿模板(波紋管),清洗內部雜質等。

3.2.2 軌道排版放樣

同設計、業主、監理單位協商,堆垛機高速行駛軌道采用長度為12m的QU120專用軌道。由于軌道出廠后會造成變形等缺陷,為了滿足此軌道的安裝要求,根據每條軌道的總長度、單根軌道的有限長度及錨栓墊板位置等內容進行電腦放樣,確定出每根軌道的有限長度和每根軌道的安裝位置及編號等詳細內容。

圖4 QU120軌道進場檢測(鋁業堆垛機軌道安裝施工)

3.2.3 軌道安裝

軌道安裝作業區域位于高架倉基坑內(標高-2.1米),起重設備無法進入施工區域,因此每根軌道需經人工二次轉運至安位置。采用小型工裝(液壓推車等)進行運輸和調整。

安裝步驟:

第一步:安裝軌道臨時支承架

利用型鋼焊接簡易支承架,在軌道軸線上兩錨栓位置中間,使用膨脹螺栓固定軌道臨時支承架,并調整支承的標高。每段軌道(焊接前)下表面至少設置5個臨時支承架,杜絕軌道下撓,保證軌道的直線度。

第二步:組裝錨栓墊板組件

接照安裝順序,將錨栓墊板組件依次組裝,調整好支承螺母的位置。組裝好的錨栓墊板組件置于每個預留孔洞內。

圖5 錨栓墊板組件組裝

第三步:軌道二次轉運

軌道經人工二次轉運至安裝位置。利用多臺小型液壓推車遂根運送軌道,直接放于軌道支承架表面。

圖6 軌道轉運及擺放(鋁業堆垛機軌道安裝施工)

第四步:安裝錨栓墊板組件

軌道放于軸線臨時支承架后,將所有錨栓組件與軌道連接,使錨栓初擰后基本位于預留孔洞中心。

圖7 錨柱墊板與軌道連接

第五步:軌道初調

利用液壓推車和移動門式鋼架作為工裝,遂點調整軌道直線度,使每點的偏差均在5mm范圍內。

圖8 軌道初調(鋁業堆垛機軌道安裝施工)

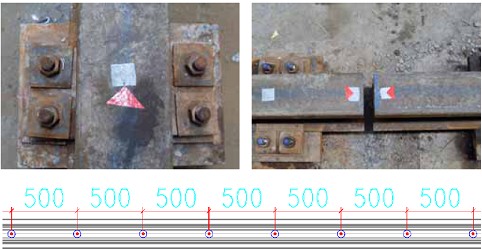

第六步:軌道測量點標記

每條軌道的上表面需標記出多個測量點(軌道兩頭各一個,每隔500mm一個點),所有測量點均位于軌道上表面中軸線上,標記點用油漆筆進行標記。此標記點控制軌道上表面的空中位置。

圖9 軌道測量點標記

第七步:錨栓孔洞灌漿

檢查每個錨栓和墊板的標高調整合格。開始清理錨栓孔洞內雜質,用清水濕潤孔臂,通過斜漏斗灌注無收縮混凝土,分多次灌注混凝土,使孔洞灌滿為止,需按時對已灌注的混凝土灑水保養。

第八步:軌道接頭焊接

為了滿足設計要求,根據施工現場條件和環境,QU120軌道接頭均采用鋁熱焊接方法。嚴格按照工藝要求操作。

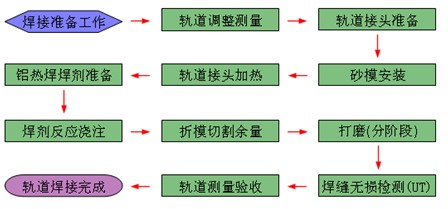

1)軌道接頭焊接工藝.

圖10 工藝流程圖

2)軌道接頭焊接施工.

a.焊接前準備

根據QU120軌道的相關尺寸選擇專用砂模和工機具,按照焊接要求選擇相應的焊劑。

b.軌道調整測量

使用全站儀、經緯儀等測量儀器時刻跟蹤軌道調整點。軌道接頭焊縫應嚴格控制在23mm-27mm之間。

c.軌道接頭準備

焊接接頭調整好后,用鋼絲刷或打磨機清理接頭的端面,去除氧化物;檢查端部尺寸及軌道端頭有無裂縫。

圖11 軌道接頭焊前處理

d.砂模安裝.

砂模安裝前應將兩側的砂模在鋼軌上輕輕摩擦,以使其與軌道結合緊密。所有影響砂模精確定位的斷面缺陷(如毛刺)必須去除。砂模的中心線與軌道接頭的軸線必須在同一直線上。在砂模的出料口及夾具螺紋處抹上防漏泥。

圖12 砂模安裝

e.軌道接頭加熱.

加熱是一個非常重要的過程,也是鋁熱焊接的重要工藝因素,其作用在于清除砂模中殘留濕氣含量和提高軌道及砂模的溫度。在加熱的過程中應記錄軌道的溫度,觀察各縫隙上的防漏泥是否有裂紋或脫脫落。

圖13 焊縫和砂模加熱

f.焊劑點燃反應及鋼水澆注.

圖14 焊劑燃燒及澆注

g.砂模拆除及余量切割

在澆注5分鐘后,移走廢渣盤、坩堝、拆除砂模,澆注6分鐘后,將多余的焊料切除。

圖15 焊接余量切割

h.軌道接頭焊后打磨

軌道接頭焊后打磨分為冷熱兩種情況,在不同時間打磨可降底工作強度。打磨時應邊打磨邊測量,以免過度打磨造成底接頭。

圖16 軌道焊縫打磨

i.無損檢測

軌道焊接完成后,利用磨機將焊接處打磨光滑,采用超聲波無損檢測對焊縫進行檢測,詳細檢測和記錄每條軌道焊縫的焊接情況,確保每條焊縫符合焊接要求。

第九步:軌道調整測量(精調)

軌道焊接完成,對其進行二次調整(精調),使軌道的每個標記點都符合設計要求。

圖17 軌道精調

第十步:錨栓終擰及墊板焊接

利用扭矩扳手對錨栓進行終擰,使每個螺母的扭力都符合設計值。最后將壓板與墊板進行三面圍焊。

第十一步:錨栓點二次灌漿

根據錨栓點混凝土承臺規格尺寸,在每個錨栓點處利用木條制作簡易木模,將無糾縮混凝土攪拌均勻后倒入木模,按時灑水保養已灌混凝土承臺。

圖18 錨栓點二次灌漿(鋁業堆垛機軌道安裝施工)

4 結 論

本工程完全按照上述軌道安裝技術進行施工,提高了軌道安裝的施工效率,最終使堆垛機上下軌道的安裝精度和焊接質量完全符合設計要求,一次性通過德國監理的驗收。經過工程實踐證明,本技術在類似工程中是一項值得推廣的可行性施工技術。

圖19 堆垛機下軌道安裝完成

參考文獻

[1] 孫軍等 主編. 《高速高加速巷道堆垛機水平行走機構設計》, 沈陽建筑大學學報(自然科學版), 2009

[2] 劉志軍 主編. 《2008全國鋼結構學術年會論文集》. 合肥 工業建筑雜志社出版, 2008

[3] 劉昌祺 董良 《自動化立體倉庫的設計》.北京 機械工業出版社, 2004

[4] 《鋼結構設計規范(GB50017-2003)》. 北京 中國建筑工業出版, 2003

[5] 楊來順 主編. 《鋼軌焊接》. 北京 中國鐵道出版社,2000

[6] 張殿明 楊明 主編. 《無縫線路理論與新技術》. 北京 中國鐵道出版社, 1997

(中機建重型鋼結構制造有限公司,中山 528437)