鋼結構技術論文

摘 要:通過對目前鋼結構制造業加工超大直徑鋼板鋼管的技術研究,引入了“鋼板自重彎管技術”的概念。提出以一定規格尺寸的鋼板自重彎曲焊接鋼管為研究對象,詳細說明鋼板鋼管加工制作過程中原材料鋼板拼焊、自重彎曲、鋼管組裝焊接各階段的施工技術。本技術的實施,可以杜絕大型或超大型彎管設備的需求,同時可以實現多區域流水施工,大大地提高了整個工程的施工效率,從而達到降低施工成本和施工難度的目的。

關鍵詞:超大直徑;鋼板鋼管;加工制作;鋼板;自重成形;彎曲胎架

鋼鐵做為當今社會的一種可在生資源,未來我國建筑用鋼量會逐漸加大,同時鋼鐵工業會蓬勃發展,建筑鋼結構進入了一個快速發展的嶄新階段。鋼結構的型式多樣化,鋼結構大型構件和異形構件的制作難度會越來越大,對鋼結構的加工制作和技術含量也會越來越高。新技術、新工藝、新設備的應用也會越來越廣泛。國內大型和異形建筑鋼結構的技術已經發展到一個較高的水平。鋼結構的設計、制作、安裝均已基本達到國際先進水平,要求我們結合鋼結構建筑的特點,選用合適的鋼結構加工制作工藝,進一步提高工程的施工效率和安全性,從而降低施工成本。

對于超大直徑鋼管的加工制作,同樣需研究出一種適合多種施工條件和環境下的加工制作工藝。為了解決這一問題,根據加工制作鋼管的直徑和管臂厚度,沿鋼管軸線方向將管臂分為幾個弧形片體平面制作,立面組裝焊接。弧形片體平面制作時根據鋼板處于自由支承狀態時在自身重力的作用下將引起較大變形的特性,通過鋼板的自重與自重狀態鋼板橫縱向曲率的計算求法,計算鋼板在自重作用下引起的變形量是否滿足弧形片體的曲線線型。如果計算結果完全滿足自重彎曲線型,則無需對鋼板進行滾壓彎曲,直接將幾塊鋼板在平面胎架上對接拼焊成大片鋼板(弧形片體展開狀態),然后將大片鋼板垂直置于弧形片體彎曲線型胎架上進行自重彎曲成形,最后在總裝胎架上依次將幾個弧形片體進行立面拼裝焊接。

該加工制作工藝合理利用了鋼板的自有特性技術,降低了施工難度,改善結構受力,提高了施工效率,具有明顯的社會效益和經濟效益。隨著國內外建筑業的不斷發展,各種超大型鋼管工程會越來越多,大型鋼板鋼管自重彎曲成形技術將會得到廣泛應用。

1 概 述

大型或超大型鋼板卷制焊接鋼管作為一種以鋼板為原材料,采用多塊鋼板彎曲拼焊成形,在卷曲過程需采用大型或超大型專業卷板機。在國內外,鋼結構加工廠有大型或超大型卷板機數量非常有限,甚至沒有滿足卷制超大鋼管的卷板機,導致工程無法實施。

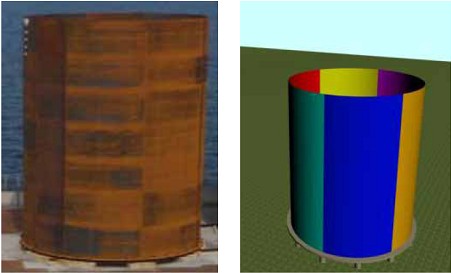

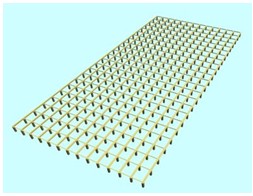

能夠使大直徑或超大直徑鋼板鋼管工程順利實施,對鋼板自重彎管技術進行深入研究。以某工程中超大直徑鋼板鋼管為對象,其鋼板鋼管為規則圓柱形筒體內加橫縱向加筋肋,主要尺寸為:直徑32m,長38m,管壁厚13mm。通過對其加工制作方案選擇、原材料采購、鋼板平面對接、自重彎曲、片體拼裝焊接、質量驗收等各工序的綜合詳細描述,使鋼板自重彎曲成形鋼管完全符合設計要求。

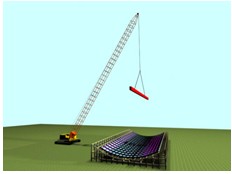

圖1 鋼板鋼管外形結構(超大直徑鋼板鋼管的加工制作)

2 技術特點

1)無需投入大型卷板機;

2)適合大型和超大型直徑鋼管制作;

3)施工面較廣,多條線同時流水作業,制作效率高;

4)多數鋼板采用平面自動焊接,減少弧線拼裝;

5)曲成胎架支承,空間移動定位成形,降低制作難度;

6)鋼板彎曲不需要外力,利用鋼板的彎曲性能在其自重作用下依靠彎曲胎架自然成形;

3 鋼板自重彎曲成形原理

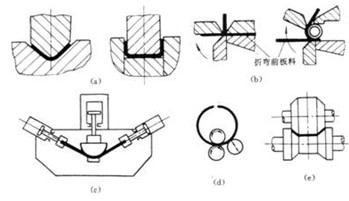

常用彎曲零件成形的方法是利用外力作用下,強制性讓零件彎曲變形,影響原材料的性能等。鋼板自重彎曲成形原理,應用到鋼板鋼管加工制作主要分為鋼板自重彎曲曲率計算、鋼管建模放樣、鋼管片體平面拼焊、鋼管片體弧形彎曲和鋼管總拼焊接五個階段。

根據制作鋼管的直徑大小和不同厚度管壁鋼板的彎曲性能,通過自重狀態鋼板橫縱向曲率的計算方法,驗證本工程中鋼板自重狀態下的曲率滿足鋼管成形曲率,合理地確定鋼管軸向弧形片體劃分和劃分的部位,確保鋼管成形后的弧線。采用電腦三維軟件(AUTOCAD)對鋼管進行1:1建模,將弧形鋼板展開成平面,降低下料放線難度,確定每塊鋼板的規格尺寸,完成放線和套料工作。

參照套料圖對原材料進行切割及編號,根據鋼板的編號在平面拼裝胎架上參照地樣控制點進行弧形片體管壁的拼裝和焊接,焊接完成后拼焊軸向構件(豎向肋骨),增強管壁剛度便于吊裝。利用大型起重設備將片體管壁吊裝到弧形彎曲胎架上,利用弧形彎曲胎架的曲線,通過地樣點進行定位,局部位置增加適當外力將管壁緊靠到彎曲胎架表面,檢查管壁彎曲成形符合要求后拼焊徑向構件(橫向肋骨)和臨時加強。利用大型起重設備在專業總裝胎架上按照片體先后順序逐一進行鋼管總裝,總裝過程中使用專業立縫焊機(爬山虎)對兩片體的對接縫進行施焊,同時嚴格控制每塊片體的安裝參數和焊接質量。

(a)模具壓彎;(b)折彎;(c)拉彎;(d)滾彎;(e)輥壓

圖2 常用彎曲成形方法

圖3 鋼板自重彎曲成形方法(超大直徑鋼板鋼管的加工制作)

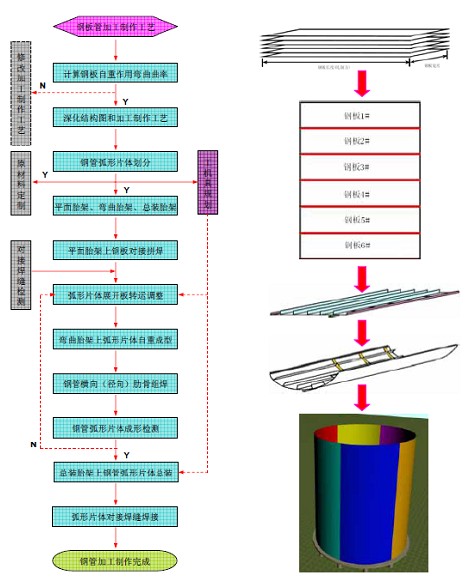

4 鋼板自重彎管工藝流程

圖4 鋼板自重彎管工藝流程(超大直徑鋼板鋼管的加工制作)

5 鋼管加工制作主要過程

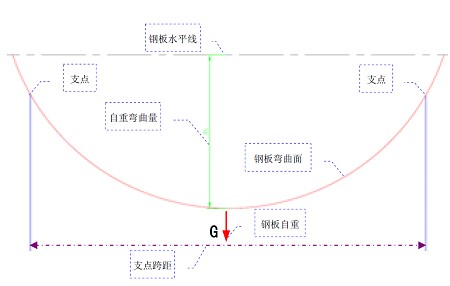

5.1 計算鋼板自由狀態自重彎曲曲率

平鋼板在自重作用下產生變形,變形前處于同一直線上的點,變形后仍處于同一曲線上。若求某點處的橫向和縱向曲率時,可由該點和處同一平面內的左右兩點組成圓弧,計算其半徑得到。設某點為(x2,y2),左點為(x1,y1),右點為(x3,y3),其中xi為橫向坐標,yi為垂向坐標,i=1~3。其值可用有限元的計算結果得到。

計算三角形邊長:

a=[(x2-x1)2+(y2-y1)2]1/2,

b=[(x3-x1)2+(y3-y1)2]1/2,

c=[(x3-x2)2+(y3-y2)2]1/2

三角形外接圓半徑為R=abc/4Δ,其中Δ為三角形面積:S=0.5(a+b+c)

Δ=[S(S-a)(S-b)(S-c)]1/2

由此可以求出該段圓弧曲率:

K=1/R=4Δ/abc,

K即為(x2,y2)點處的曲率。

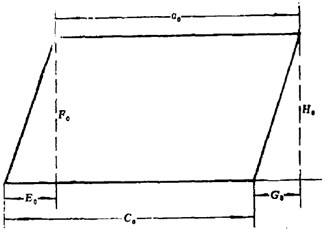

由以上公式可計算出鋼板在最大撓度處節點的橫向曲率kmax和縱向曲率KMAX。設kmax(KMAX)隨自變量T、F0、H0、E0、G0、a0、c0、y0變化,其中T為板厚,y0為板彎曲加工的最大撓度,F0、H0、E0、G0、a0、c0、y0見下圖所示。

圖5 參數標記圖

利用多元線性回歸分的方法建立kmax(KMAX)與各變量T、F0、H0、E0、G0、a0、c0、y0的線性組合關系式,采用最小二乘法,解得回歸系數。則有:K=A0+A1T+A2F0+A3H0+A4E0+A5G0+A6a0+A7c0+A8y0,

同時得出:U為回歸平方和;Q為殘差平方和;RA為剩余標準差;R為相關系數。

計算結果分析,應用有限元法計算平鋼板在自重用作下產生的彎曲,約束條件的不同,其結果將有很大的差異。

得出如下求平鋼板最大撓度處的橫向曲率公式:

kmax=-0.9763-0.2364×T+0.7198×10-3×F0+0.2442×10-4×H0-0.7904×10-3×E0-0.2388×10-4×G0+0.7533×10-2×a0-0.7446×10-2×c0+0.8772×10-2×y0,

影響平鋼板橫向曲率主要是板厚T,其次是彎曲時給定的是大撓度y0,板長a0、c0及板寬F0。

得出如下求平鋼板最大撓度處的縱向曲率公式:

KMAX=0.4766×10-4-0.339×10-5×T+0.2×10-7×H0-0.2×10-7×E0+0.2×10-7×G0+0.3×10-7×a0-0.3×10-7×c0+0.1×10-7×y0,

對縱向曲率計算影響最大的是板厚T,其次是板的長度和寬度。

根據鋼管壁板線型可以計算出y0值,同時可以計算出y0處的橫向曲率k0和縱向曲率K0。在鋼管壁板計算展開以后,可以得到F0等幾何尺寸,應用曲率回歸公式可以計算出kmax和KMAX。

若 KMAX>K0 kmax>k0

則說明鋼管壁板靠自重就可以達到縱向和橫向的曲度要求,從而不需要任何外力或鋼板卷制等加工。

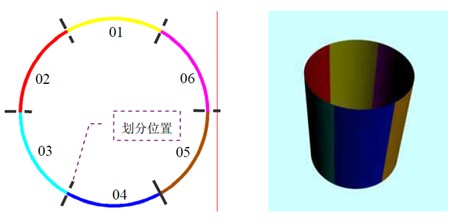

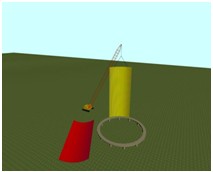

5.2 鋼管弧形片體劃分

根據鋼管的結構和鋼板原材料的規格,合理將鋼管沿軸線方向劃分成若干個(不少于四個)弧形片體,有利于鋼管曲線成形,同時降低了起重能力。

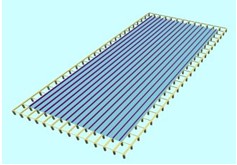

圖6 鋼管弧形片體劃分

圖7 鋼管弧形片體結構(超大直徑鋼板鋼管的加工制作)

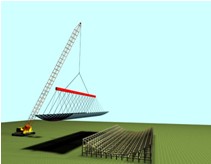

5.3 弧形片體加工制作

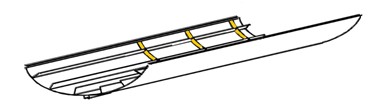

加工制作鋼管的鋼板均為雙向定尺寸,有利于提高鋼材的利用率。按照鋼板排料圖,鋼管壁的所有鋼板先在平面拼裝胎架上對接成弧形片體展開板,利用半自動埋弧焊單面焊接雙面成形,使每條對接焊縫都達到100%UT。在鋼管內壁安裝所有豎向肋骨,增加了大片鋼板的剛度,便于吊裝。利用起重設備將弧形片體展開板垂直放于彎曲胎架上表面,經過精確調整,使每個弧形片體的線形符合鋼管曲率,然后安裝橫向肋骨及其它構件。

圖8 平面拼板胎架結構

圖9 鋼板對接拼焊

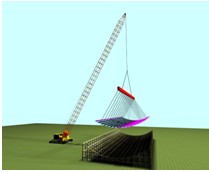

圖10 弧形片體轉運(平胎到彎胎)

圖11 弧形片體定位自重彎曲

圖12 橫向肋骨組焊

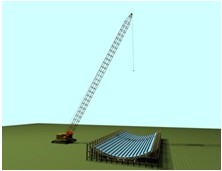

圖13 弧形片體彎曲成形脫胎

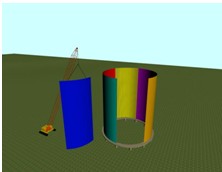

5.4 鋼管總裝焊接

鋼管總裝時采用大型起重設備豎向(軸向)遂片總裝方式,總裝過程中需對弧形片體設置臨時支承。單個鋼管的所有弧形片體總裝完成后利用專業半自動立縫焊機(爬山虎),對弧形片體的對接焊縫進行由上到下對稱焊接,采用合理的焊接工藝減少鋼管變形。

圖14 弧形片體吊裝1

圖15 弧形片體吊裝2

6 結 論

本技術的應用,有利于大直徑或超大直徑鋼管的加工制作,使某些無法卷制的鋼管可以實現,同時降低了施工成本,提高了施工效率,是一項值得研究和參考的技術。

參考文獻

[1] 戴寅生 主編. 《船體外板自重彎曲有限元法研究》, 造船工藝, 2009

[2] 劉志軍 主編. 《2008全國鋼結構學術年會論文集》. 合肥 工業建筑雜志社出版, 2008

[3] 劉志軍 主編. 《2008全國鋼結構學術年會論文集》. 合肥 工業建筑雜志社出版, 2008

(中機建重型鋼結構制造有限公司,中山 528437)