巨型鋼管拱施工技術

作者:明希峰 邢長利 劉廣厚

時間:2013-10-18 17:16:33 [收藏]

摘要:根據工程具體情況,結合工程特點分析、確定了大拱制作及安裝方案,并詳細闡述了大拱加工、制作、安裝施工工藝及方法,并對吊裝單元及支撐體系進行了有限元分析。為今后類似工程的施工提供了一些參考。

關鍵詞:巨型鋼管拱施工技術

摘 要:根據工程具體情況,結合工程特點分析、確定了大拱制作及安裝方案,并詳細闡述了大拱加工、制作、安裝施工工藝及方法,并對吊裝單元及支撐體系進行了有限元分析。為今后類似工程的施工提供了一些參考。

關鍵詞:大拱 制作及安裝方案 吊裝單元 有限元分析 屈曲

1 大拱結構簡介

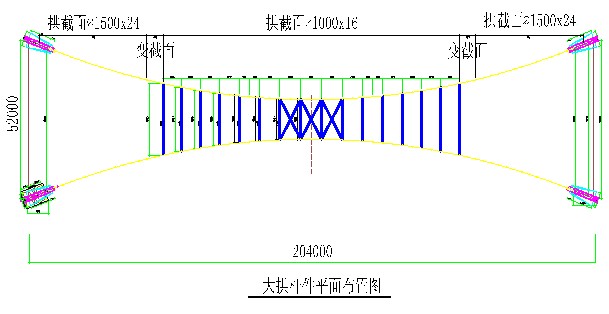

如圖1所示,茌平縣文體中心體育館鋼結構大拱由兩條空間曲線主拱通過水平連接桿件連接組成。大拱頂面軸線標高為+45.500m,跨度為204m,現工作與山東聊建現代建設有限公司任總工程師。

兩條空間曲線主拱最大間距在底部為52m,最小間距在頂部為13m。每條空間曲線主拱分別由ø1500×24和ø1000×16兩種主要鋼管組成,兩種鋼管通過變截面的錐形鋼管過渡。兩條空間曲線主拱的水平連接桿件為ø325×8、ø377×10、ø450×10三種。大拱結構所用材料材質均為Q345B。該巨型鋼管拱與下面的弦支穹頂通過鋼管連接成整體。

本文主要介紹巨型鋼管拱的制作安裝施工技術。

2 大拱施工方案的確定

2.1 施工作業條件分析

大拱頂面軸線標高為+45.500m,跨度204m,結構自重較大。兩條主拱的軸線為空間曲線,必須由鋼板卷成許多小段鋼管拼接形成。若采用常規的分件高空散裝方案,需要搭設大量的高空腳手架,不但高空組裝、焊接工作量巨大,而且空間曲線的鋼管拼接定位十分困難,存在較大的質量、安全風險。施工的難度也可想而知,并且對整個工程的施工工期會有很大的影響。方案的技術經濟性指標較差。

2.2 大拱加工制作方案的選擇

大拱加工制作的重點和難點是兩條空間曲線主拱,主拱由ø1500×24和ø1000×16兩種主要鋼管組成,兩種鋼管通過變截面的錐形鋼管過渡。主拱構件截面大,其軸線為三維空間曲線,定位困難。由于大拱與下面弦支穹頂的網殼通過鋼管連接,因此,對大拱的加工制作精度要求高。

根據以上情況,經綜合考慮,我們選擇在地面制作主拱拼裝胎架,在地面進行分段主拱的拼裝、焊接的加工制作方案。該方案的優點有以下幾個方面:

1)大口徑鋼管采用鋼板卷成2.4m、2.1m、2.5m等不同長度的小段,便于鋼管的加工。

2)小段鋼管在拼裝胎架上拼接可以很好地保證空間曲線的順滑和設計精度。

3)在地面進行焊縫的焊接可以有效保證鋼管焊縫的焊接質量。

4)在地面胎架上拼接、焊接施工大大減少高空作業量,有利于保證施工安全。

5)在地面胎架上拼接、焊接施工減少高空作業量,可以合理地減少施工措施費。

由于主拱的跨度為204m,拱高45.5m,因此必須分段制作,具體分段節點結合現場及吊裝方案確定。

2.3 大拱吊裝方案的分析確定

大拱吊裝方案的選擇應對施工現場的具體條件、起重設備的進出條件及作業能力、吊裝后支撐點的設置、構件吊裝過程中的穩定性和吊裝方案的經濟性等五方面因素進行綜合考慮。

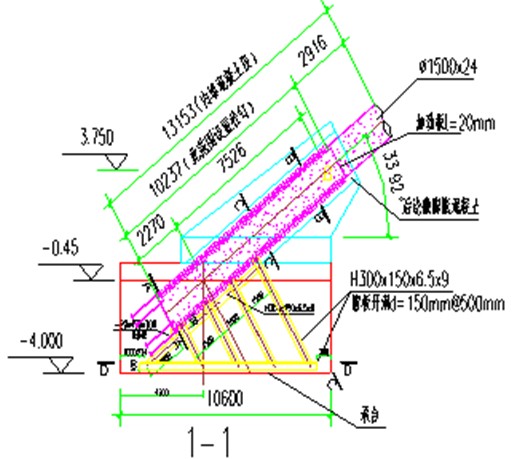

由于主拱的四個角均有一段長度約11m的鋼管需埋入混凝土基礎內,我們稱該段為大拱基礎段,如圖2所示,這四段長度為13.153m的鋼管單獨加工和吊裝。

根據施工現場的具體條件,結合以往類似工程的成功經驗,綜合考慮上述五方面因素,將大拱其余鋼結構分為九部分,其中兩條主拱中間跨度約48m連接在一起作為一部分即拱頂段進行整體吊裝。在主拱的正下方,在體育館土建外圍最靠近二層平臺的位置各設置一支撐架,在體育館場區內的最外側各設置一支撐架,這樣就將兩條主拱再各分為四部分單獨進行加工和吊裝。大拱每部分均采用吊車吊裝至預先搭設的支撐架上,然后進行高空組對、焊接。此種方法將大大降低安裝施工難度,并可以有效保證施工質量、安全和工期。

3 大拱的加工制作

3.1 主拱的分段加工

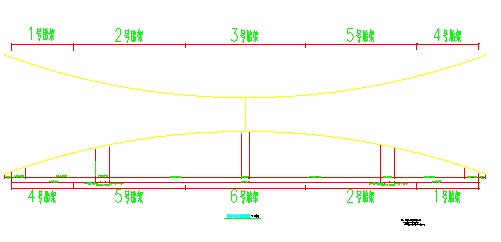

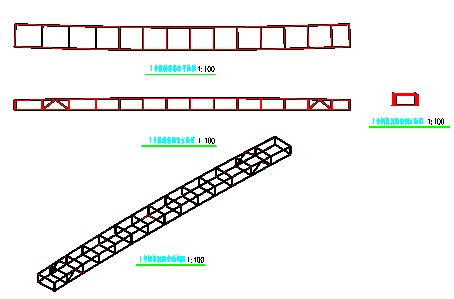

根據主拱吊裝方案的分析確定和小段鋼管的加工分節情況,按照設計要求,我們設計了主拱的分段拼裝專用胎架。根據大拱不同位置的形狀有所不同,我們共設計了6個拼裝胎架,所有胎架的設計均按曲線拱的軸線進行定位反算得到,使得制作完成的每段大拱均能完全符合原設計要求。大拱拼裝胎架分段見圖3所示。圖4為1號拱拼裝胎架示意。

根據分段、加工區和施工現場的具體情況,對能夠運輸的拱底段,其1、4號胎架及相應的拱底段在加工區制作,拱中段和拱頂段構件長度太大,因此2、3、5、6號胎架及相應的拱中段和拱頂段在施工現場制作。

圖3大拱制作拼裝胎架分段示意

圖4拱拼裝胎架示意(1號)(巨型鋼管拱施工技術)

每段主拱拼接、焊接完成后,在其兩端的接頭位置焊接連接耳板,以確保每段與下一段在高空的準確對接。主拱鋼管的拼接在上述專用胎架上進行,該方案既能設計要求,因在地面進行施工,大大提高了施工效率,又能很好地保證鋼管拼接焊縫的焊接質量,同時保證了操作人員的施工安全,也節約了施工措施費用。

4 大拱的安裝

4.1 大拱總體安裝過程

空間曲線拱結構最高點軸線標高+45.500m,最低點標高+3.750m。

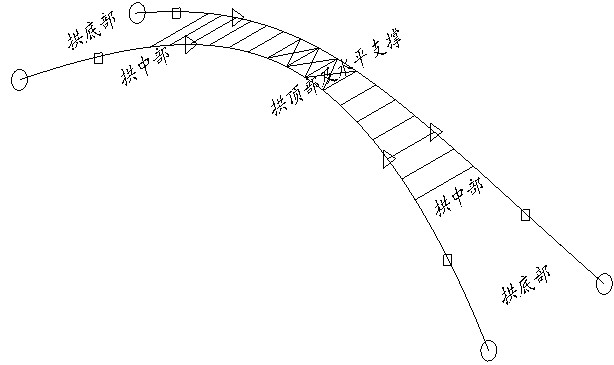

空間曲線拱結構的安裝,采用格構支撐胎架,分段吊裝高空拼接的安裝方案,空間曲線拱分步安裝構件分部示意圖如圖5所示。

空間曲線拱結構的安裝過程主要分四步,第一步安裝拱基礎段的四節;第二步安裝拱底部的四節,吊裝就位后與各基礎段對接、焊接;第三步安裝拱中部的四節,吊裝就位后與各拱底段對接、焊接;第四步整體吊裝拱頂部,吊裝就位后與各拱中段對接、焊接。

圖 5空間曲線拱分步安裝構件分部示意

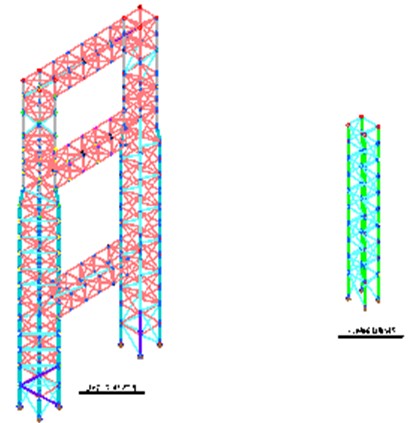

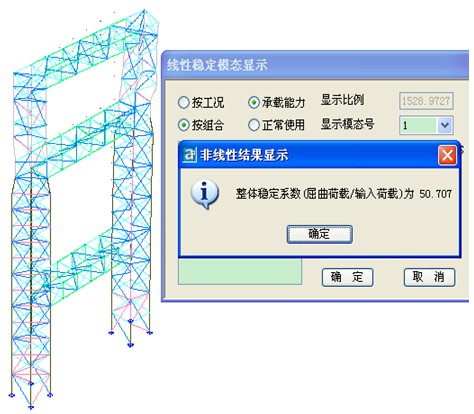

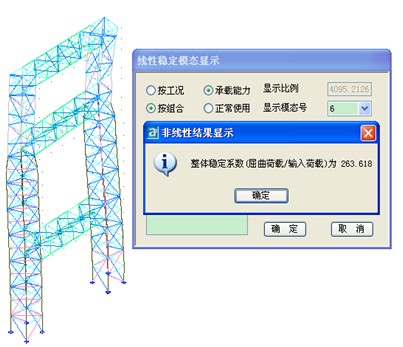

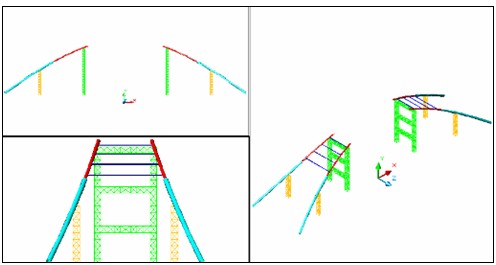

4.2 主拱分段吊裝支撐架的設計

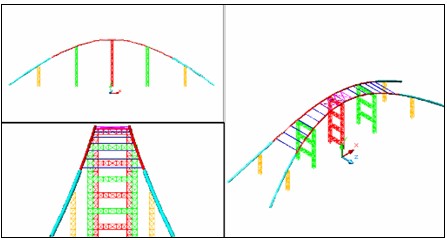

根據主拱吊裝方案支撐架位置的確定和制作拼接的具體分段情況,計算每段主拱在整個吊裝過程中各種工況下的支承反力,我們采用3D3S10.0計算分析軟件對支撐架及其基礎進行了周密的設計,所設計的支撐架及其基礎能夠滿足施工過程中每個工況的受力及變形要求。圖6為拱安裝支撐架的軸測圖。

圖6拱安裝支撐架軸側效果圖

1)支架2的屈曲模態如圖7、圖8所示。

圖 7支架2的一階屈曲模態(巨型鋼管拱施工技術)

圖 8支架2的六階屈曲模態

2)經計算分析,在拱施工過程中支架的穩定性能夠滿足要求。考慮到大拱安裝過程中工況復雜,在計算的基礎上,我們對格構柱在第二道連梁下加大了截面,作為施工過程中的二次安全儲備。

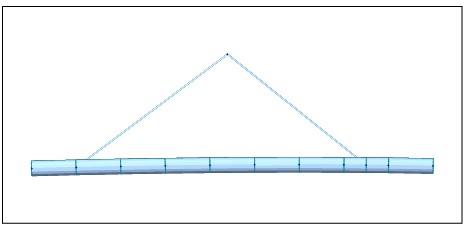

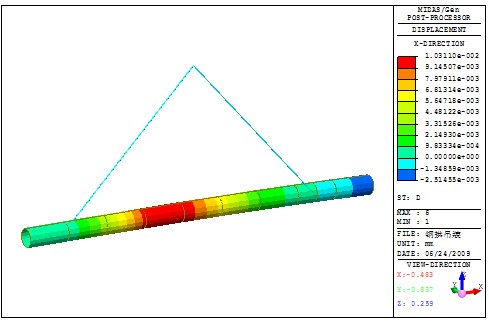

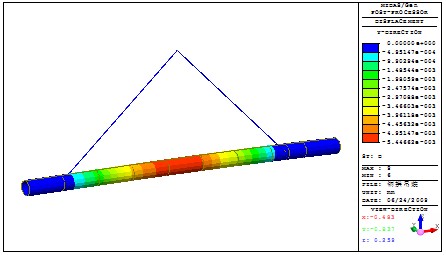

4.3 主拱分段吊裝桿件變形及受力分析

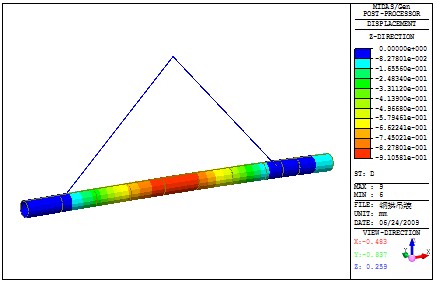

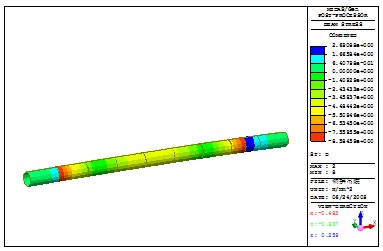

我們根據分段情況,分別建立大拱的計算模型,利用有限元分析軟件對每段大拱在吊裝過程中的受力和構件變形進行了計算分析。圖9所示為曲線拱典型節段分段吊裝過程中桿件變形及受力圖。

(a) 吊裝模型

( b ) x向變形

(c)y向變形

(d ) z向變形

(e)應力

圖9典型階段分段吊裝過程中桿件變形及受力

經計算分析,在拱分段吊裝過程中構件的變形及應力數值均很小,能夠滿足施工要求。

4.4 安裝工藝

1)大拱基礎段長度為13.153m的四段,每段總重量為15.1噸,考慮到每段長度較小,便于運輸,我們在構件加工區加工完成后運至安裝現場,再進行吊裝。吊裝軸線最高點為3.75m,分別采用2臺25t的汽車起重機抬吊至預定支架位置。

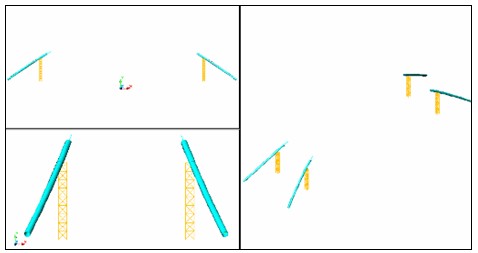

2)大拱底段,每段長30.3米,每段總重量為29.3噸,該步安裝如圖10所示。

圖 10空間曲線拱底段安裝示意(巨型鋼管拱施工技術)

3)大拱中段,每段長49.3m,每段總重量為28.9t,吊裝軸線最高點為41.2m,該步安裝如圖11所示。

圖 11空間曲線拱中段安裝示意

4)對于拱頂段,在場區內的拼裝胎架3和拼裝胎架6制作完成后,安裝、焊接兩條大拱的水平連接構件,將兩條大拱連接成一個整體,長度約為48.12m,總重量為40.9+10.8=51.7t,最大起吊高度為47m,采用2臺200t和汽車起重機抬吊至預定支架位置,然后其兩端分別與前一段構件連接、焊接。該步安裝如圖12所示。

圖 12空間曲線拱頂段安裝示意

參考文獻

[1] Chen Lui ru,Wang Boqin,H$ Zhaoqin .Constructs the steel structure construction handbook[M] . Beijing : China Project Press,2002.

[2] Code for acceptance of construction quality of stell structures.[M] . Beijing : China Project Press First edition,2002.

[3] ] GB 50017 :2003 Code for design of steel structures[S] . Beijing : China Project Press First edition,2003.

(山東聊建現代建設有限公司,山東 聊城 252000)

"歡迎大家轉摘!轉載須注明中國建筑金屬結構協會建筑

鋼結構網(metal168.com)謝謝合作!"