鋼結構技術論文

摘要:大跨度鋼拱結構采用豎轉提升施工法安裝,鋼拱肋在地面低支架拼裝成兩個可繞拱腳轉動的半跨鋼拱,通過安裝在臨時塔架上的液壓穿心千斤頂,將兩側的半跨拱肋豎轉提升到設計標高后合攏。拱肋的拼裝在低支架完成,降低了對大型施工機械的依賴和高空作業的安全風險,易于保證結構線性和焊接的質量。

關鍵詞:大跨度鋼拱;豎轉提升;低支架拼裝

1 工程概況

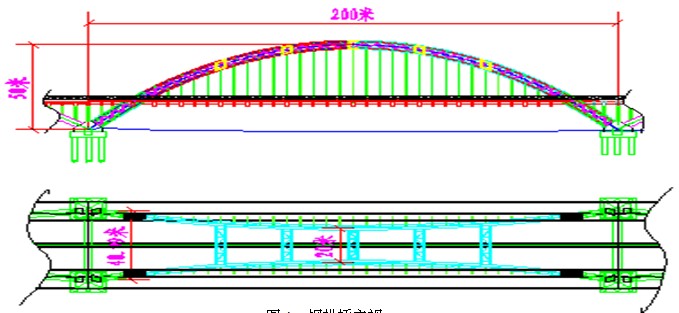

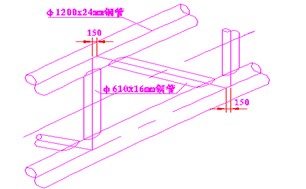

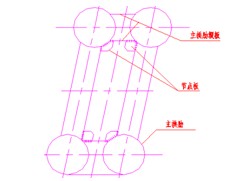

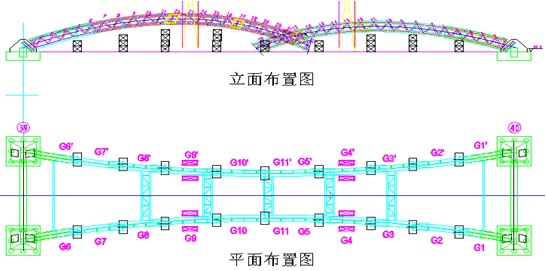

本施工法應用于雙向十車道三連跨(40+200+40)m中承式提籃系桿拱橋的主拱肋施工,主拱肋為鋼管混凝土桁架結構,見圖1。.拱肋向橋軸中心線斜傾,傾角為78°34’3”,為空間曲線形式,兩主肋頂端在主跨中心處距離為20m,拱腳處兩拱肋中心距離為40.99m,主拱肋對稱布置在路面的橫向側分帶內,每榀主拱肋由4支φ1200mm壁厚24mm鋼管組成高5000mm、寬2800mm的平行四邊形截面。細部結構見圖2、圖3。兩道主拱肋之間設有5道H型橫撐,每道橫撐為空鋼管構成的格構桁架梁,拱頂橫撐中心尺寸為3500mmx3800mm,主拱肋鋼材材質為Q345D,最大焊接板厚度為40mm。主拱肋安裝完成后,拱肋上下弦鋼管和綴板內灌注C50號微膨脹混凝土。

圖1 鋼拱橋主視

圖2 拱肋弦桿與腹桿連接

圖3:拱肋橫斷面(大跨度鋼拱結構豎轉提升施工法)

2 鋼拱肋施工重點難點與對策

1)拱鉸轉軸中心線的安裝定位:拱鉸轉軸中心線是拱肋拼裝和豎轉施工的基準。決定著現場拼裝和能否實現拱肋的精確合龍。

對策:建立精確的測控網,采用傳統施工工藝與先進的測繪手段相結合的施工方法,完成拱鉸下座的定位和安裝。

2)鋼拱肋拼裝定位精度控制:由于主拱肋采取現場低支架拼裝,拱肋拼裝線形相當于成拱曲線繞鉸軸旋轉一定角度,拼裝過程各拱肋段定位坐標的標定是拱肋拼裝技術準備重點

對策:采用Solidwork軟件建立拱肋的三維模型,在模型上將拱肋旋轉至現場拼裝位置,確定拱肋段各定位點在旋轉前后的相互位置關系。現場拼裝前建立精確的測控網站,嚴格測量和復測程序。

3)拱肋豎轉提升體系統各部位的結構安全性是豎轉提升的重要保證。

對策:全面考慮拱肋施工現場的氣候環境、施工工況等影響因素,對主要承載結構進行有限元應力分析。在豎轉過程中,對結構重要部位進行實時安全監測。

4)鋼拱肋豎轉采用4臺穿心千斤頂進行牽引,多頂同步和載荷均勻是豎轉提升順利實施的難點。

對策:采用計算機控制技術,建立豎轉提升控制網絡,通過安裝在提升千斤頂上的壓力傳感器和位移傳感器實現提升千斤頂的牽引力和位移監控并及時進行均衡調整.

3 鋼拱肋現場拼裝

本工程主拱拱肋矢高50m,拱肋拼裝工藝段劃分長度為19~27m,最大單段重量為115t。如采用滿堂支架進行拱肋安裝,支架的鋼材用量約計2000t。如此多的施工輔助用料給工程施工成本控制造成巨大負擔,滿堂支架上進行拱肋高空拼裝,需選用350t履帶式起重機兩臺配合作業,才能滿足吊裝作業要求,由于拱肋施工全部在高空進

圖4 拱肋低支架拼裝布置(大跨度鋼拱結構豎轉提升施工法)

行拼裝和焊接時,施工安全保障和焊接質量控制上困難較大、成本較高。通過對主拱肋現場拼裝、焊接方案的成本、工期及施工安全各方面比對,最終選定采用豎轉施工法,將拱肋分成兩部分,分別在低支架上拼裝、焊接后,將鋼拱肋豎轉提升至設計工位,再完成合龍焊接的施工法。從而減少了的高空拼裝、焊接工作量,縮短了工期,簡化了施工。此施工法提高了現場拱肋的拼裝、焊接效率、便于焊接質量的控制、拼裝支架用量少也降低對起重設備的要求,并最大限度的降低施工的安全風險。現場拱肋拼裝布置圖見圖4。

1)依據GPS測控點,建立鋼拱肋現場拼裝定位測控網,測控網基準點和觀測點均采用激光測距儀和精度等級1″的全站儀進行定位,對定位點做永久性防護。

2)鋼拱肋通過安裝在拱腳的轉鉸完成定位和豎轉提升,轉鉸下座安裝在拱腳混凝土承臺上。轉鉸下座在混凝土承臺預埋件上的定位精度是轉鉸下座安裝的控制要點。拱橋兩跨端的轉鉸每兩個一組,分別安裝在兩條相互平的軸線上,采用激光測距儀和精度等級1″的全站儀進行轉鉸下座的定位測量。每組鉸軸中心線的同軸度偏差小于3mm;水平度偏差小于3mm;鉸軸中心線與拱橋縱向軸線垂直度偏差小于3mm。

3)轉鉸下座安裝、焊接完成后清理鉸座內與鉸軸的接觸面并涂抹固體潤滑劑,然后吊裝鉸軸。鉸軸就位后調整鉸軸與鉸座的裝配間隙,并復測鉸軸軸線與鉸座軸線的同軸度,確保其同軸度偏差小于1mm。將安裝調整完成的鉸軸臨時固定。

4) 吊裝首段拱肋與拱鉸軸組對焊接,采用雙

150t履帶吊抬吊,通過對首段鋼拱肋上下端口處出廠前標定的定位點三維坐標觀測,進行拱肋安裝定位。同一跨端的兩個拱肋首段吊裝就位后進行臨時支護,并完成拱肋下端部與鉸軸間的裝配和焊接。焊接完成后將拱肋下端臨時支點拆除,拱肋下支撐點轉移到鉸軸上。復測首段拱肋安裝位置無誤后,依次吊裝后續拱肋工藝段。拱肋在支架上的組裝控制線形應為拱肋預拱度拱與成橋后拱肋線形的疊加。拱肋間一字撐的吊裝與拱肋吊裝同步進行。

5)依次完成相鄰三段鋼拱肋吊裝和調整后,開始第一段與第二段拱肋間接口的焊接。由于拱肋斷面由四支鋼管組成,接口的焊接應保證全斷面對稱施焊,以減小焊接變形對拱肋線形的影響,確保吊桿錨孔的安裝位置與設計相符,拱肋接口焊接時應搭設防風棚,由于焊接施工處在冬季,要求焊接前進行焊接預熱,焊接過程進行層間溫度監控,焊后進行保溫緩冷。焊后24h進行超聲波、射線探傷檢驗。

6)拱肋拼裝焊接完成后對拱肋線形進行全面復測,鋼拱肋表面及拱肋上、下弦鋼管內部進行修補和清理。在完成豎轉提升錨索安裝后,進行拱肋的現場面漆的噴涂。

4 鋼拱肋豎轉提升

鋼拱肋按豎轉單元完成低位拼裝后,采取豎轉提升的方法將兩側的半跨拱肋吊裝到拱肋合攏位置。拱肋豎轉施工布置見圖5。

圖5 拱肋豎轉提升布置

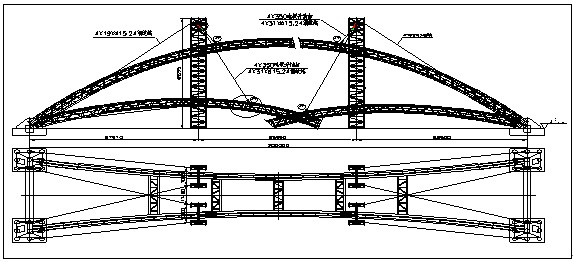

每側拱肋豎轉提升分別搭設4座61m高提升塔架,塔架頂部安裝承重桁架梁。在承重桁架梁下弦吊掛4臺350t液壓穿心千斤頂作為提升裝置,每臺千斤頂安裝一束31×Φ15.24鋼絞線,每座塔架頂部安裝1臺200t液壓穿心千斤頂安裝后背平衡索,后背平衡索為一束19×Φ15.24鋼絞線。根據轉體施工計算,最重側豎轉拱肋重量為1187t,按照拱肋在豎轉過程中最不利天氣和施工工況:當地有記載最大風力8級風,分別驗算拱肋在豎轉起始和到位狀態下索力。豎轉起始狀態每束提升索最大索力為217t,后背平衡索每束最大索力為115t。豎轉到位狀態提升索每束最大索力為172t,后背平衡索最大索力為140t。提升千斤頂安全系數為1.6,后背千斤頂安全系數1.4,提升索安全系數3.7,后背索安全系數6.3。提升千斤頂共用1臺80L/min流量的液壓站。提升千斤頂采取間歇式作業,豎轉提升線速度為5~6m。

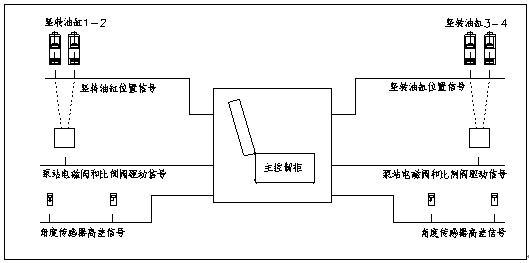

1)豎轉提升設備控制采用現場實時網絡 豎轉提升控制系統,采用1臺計算機控制柜,通過信號電纜與泵站、提升油缸、電控柜等設備上安裝的控制模塊連接,由計算機對各系統的反饋信號采集、比對后自行控制提升系統的運行。計算機控制系統布置如圖6。

圖6 計算機控制系統布置

2) 4臺提升千斤頂均載、同步工作,是豎轉提升施工的關鍵技術。通過安裝在提升千斤頂上的壓力傳感器和位移傳感器,對每臺油缸承受的工作載荷和每個行程的位移進行監控,并在出現個別千斤頂上的壓力或位移超差時,由計算機自行控制調整,以保證豎轉提升過程提升千斤頂的均載和同步。

3)通過施工過程監控,對拱肋結構、提升塔架、提升動力系統的安全狀態進行監測。

在豎轉施工開始前,對拱肋、提升塔、承重桁架梁、提升吊點等主要構件采用ANSYS結構分析軟件進行工況應力分析。根據應力分析結果,在豎轉施工過程中結構的高應力區安裝應變片,進行施工全過程應力狀態檢測。從而監控豎轉施工全過程的結構受力的安全性。同時,采用光電經緯儀對提升塔的傾斜狀態進行監控,并根據預先確定的提升塔最大允許傾斜值,對提升塔側傾值進行及時調整。對提升動力系統的油泵、油缸、提升千斤頂后錨盤、后背錨、穩繩地錨、控制計算機均安排專業人員進行監控,并保證監控崗位與提升總指揮間的通信暢通。

4)完成豎轉提升設備的安裝、調試及空車試運轉后,進行提升索和后背索的初張拉。然后解除拱肋拼裝過程中對拱肋和轉鉸軸的全部約束。拱肋豎轉提升加載按照20%、40%、60%、80%、90%、100%分級加載。加載過程中根據對提升塔加載后傾斜值的觀測,及時調整后背索張緊力,以保證提升塔傾斜值在計算設定值范圍內。

5)提升千斤頂加載至設計載荷,將拱肋提升至全部脫離拼裝支架,懸停24h。拱肋懸停期間,按專業分組進行豎轉系統各部分的安全檢查。在各專業組的檢查結果確認一切正常,由現場總指揮確認正式豎轉提升。

6)拱肋豎轉提升接近合攏位置時,采用全站儀對拱肋合龍口處的定位點三維坐標進行觀測,將提升控制改為人工控制,按設計合龍位置進行微調,實現拱肋吊裝合龍。由于豎轉施工定位準確的特點,合龍段長度僅為400mm,從而便于合龍口的調節和安裝工作在較短的時間完成。

7) 合龍口的焊接定位應嚴格按照規定的施工程序進行,在焊接定位前,先在弦管內部采用高強螺栓定位夾板連接和緊固,保證合龍段與接口兩側拱肋弦管壁的緊密貼合,同時,定位連接螺栓應滿足傳遞合龍期間拱肋因環境溫度變化產生的應力,以保證合龍段與拱肋間焊接在無應力狀態下進行。完成合龍段安裝后,搭設焊接防風棚,將合龍段整體封閉,再進行合龍焊接。先焊接合龍段與一側拱肋弦管間接口,另一側為自由端。在完成一側合龍口的焊接后,再焊接另一側合龍口。所有合龍口的焊接均應遵循對稱施焊、同規范焊接的原則。焊接過程按工藝要求進行焊縫區域的預熱、保溫和焊后緩冷。

8)拱肋合龍焊接完成后24h進行超聲波及射線無損檢測。焊縫檢查合格后,安裝、焊接合龍口處的腹桿和綴板。完成全部焊接及檢驗工作后進行拱肋卸載。然后拆除吊耳、吊索、提升千斤頂和提升塔架。測量拱肋卸載后線形。施工轉入拱肋內部混凝土頂升工序。

5 小 結

采用豎轉提升施工法,完成了跨度200m,重2223t,拱肋矢高50m的鋼管桁架式提籃拱的安裝。該施工法簡化了大跨度重型桁架拱結構高空拼裝作業的工作量和施工難度,降低了施工成本,減少了高空吊裝施工的安全隱患,降低了焊接作業的難度,縮短了工期。在施工前,采用計算機進行施工仿真技術和結構分析軟件,進行了縝密的結構計算與工況分析。在施工過程中,建立計算機網絡控制和實時監控,對施工全過程進行控制和監測,保證了拱肋豎轉過程的安全、順暢,實現了鋼拱肋最終精確合龍。

(1.河北金環鋼結構工程有限公司,石家莊050001;2.石家莊市張石高速公路籌建處,石家莊050001)