鋼結構技術論文

摘 要:隨著鋼結構的不斷發展,建筑鋼結構進入了一個快速發展的嶄新階段,鋼結構的型式越來越多樣化,鋼結構的制作難度、技術含量也越來越大。其中大直徑錐管在大跨度鋼結構、大型機場鋼結構等大型鋼結構工程中,運用得越來越廣泛,本文從深圳機場T3航站樓的大直徑厚壁錐管柱的卷制成型、節點裝焊及精度控制方面進行介紹,以探討這類柱的標準化制作技術。

關鍵詞:大直徑;厚壁;錐管柱;標準化

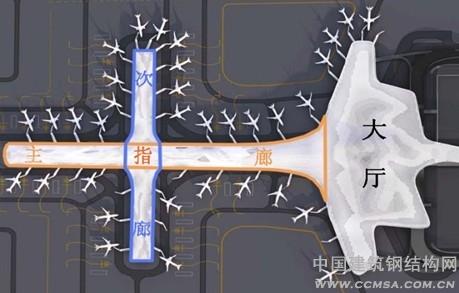

深圳機場是中國的第四大機場,T3航站樓建成后將與本區域的香港、廣州、澳門及珠海機場形成一個規模宏大的珠三角機場群,將對本地區的社會與經濟產生深遠影響。T3航站樓以空氣動力學曲線為布局的屋面,既蘊涵航空工程學的最佳原理,又引發了深圳這座年輕的濱海城市所帶給人們的浪漫體驗和詩情畫意,是建筑、設計和技術融合為一的藝術珍品,不僅充滿了未來氣息,還顯示出真正的抵達之感。

圖1 深圳機場T3航站樓整體效果圖

1 工程概況

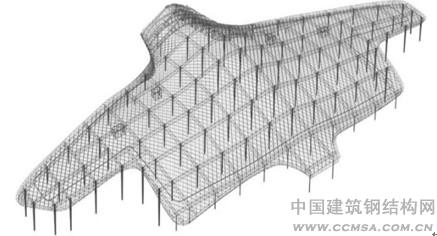

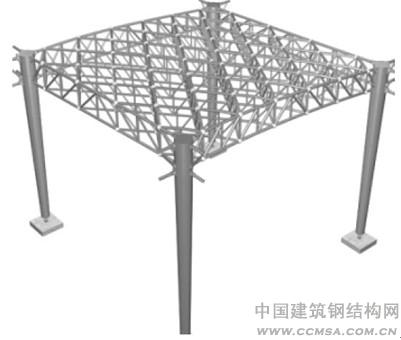

深圳寶安國際機場T3航站樓位于深圳市寶安區寶安國際機場擴建區域,總用鋼量約四萬噸,鋼材材質主要為Q345B、Q345C和Q345GJC。本工程主要由主樓大廳和十字指廊兩個區域及登機橋組成。其中大廳屋頂為帶加強桁架的斜交斜放網架,加強桁架設置在屋頂支承結構的柱網上,大部分間距為36mm,在體形變化處加強桁架也相應調整。屋頂支承結構由鋼管柱、核心筒、過渡區的拱形加強桁架組成。其中,鋼管柱有兩種類型,第一種類型為下端鉸接、上端與加強桁架剛接的倒錐形鋼管柱,與加強桁架形成框架體系,為屋頂的主要抗側力體系之一;第二種類型為搖擺柱,包括落在市政橋上的搖擺柱和支承拱形加強桁架的搖擺柱以及大廳內較短的兩根懸臂鋼管柱。

倒錐形鋼管柱用量大約3900t,且均為大直徑厚壁管焊接管,最大直徑2200mm,最小直徑1200mm,壁厚42、36、32mm三種。最大長度30.5m,共82根。

圖2 深圳機場大廳整體軸測圖

圖3 深圳機場大廳局部軸測圖(深圳機場大直徑厚壁錐管柱制作技術)

2 加工制作方案分析及選擇

2.1 方案分析

根據本工程所用鋼管的規格及材質,同時結合結構設計要求和我國鋼結構加工企業的實際狀況,目前鋼管的制作(冷加工)成型工藝主要有二種,即卷制成型工藝和壓制成型工藝,以下為本工程鋼管成型工藝的分析和選擇說明。

壓力鋼管制造安裝及驗收規范(DL5017-2007)中規定,當鋼材屈服強度≤350N/mm2時,鋼管徑厚比必須大于33方可進行冷卷,否則應熱卷或冷卷后進行熱處理。分析本工程所用的七種鋼管柱徑厚比均大于33,完全滿足冷卷的工藝要求。鋼板經過壓制或卷制以后,其力學性能將發生變化,壓制、卷制的過程,實際就是在外力作用下,使鋼板的外層纖維伸長、內層纖維縮短而產生塑性彎曲變形。冷彎時變形越大,材料的冷加工硬化越嚴重,在鋼板內產生的殘余應力也越大,甚至會發生表面裂紋。壓制或卷制構鋼管的表面硬度、冷作硬化層深度將隨著壓制(或卷制)壓力和次數的增加而增大。

2.2 方案選擇

根據本工程鋼管柱規格(主要是徑厚比)、材質、受力狀態和構件類別,考慮到卷制和壓制制管工藝上各自的特點和應用范圍,以及工廠的實際加工設備和各自的加工效率。通過綜合比較分析,本工程所有鋼管柱均采用卷板機進行卷制成型。

3 加工制作關鍵工藝

3.1 余量加放要求

1)管體內有加勁隔板處加放1mm的焊接收縮余量。

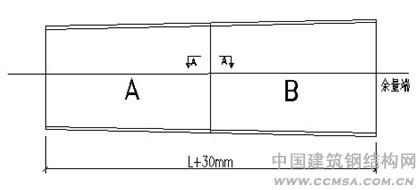

2)錐管單節分段時要考慮焊接余量,每根錐管的上端為余量端,具體余量要求為20~30mm,如下圖B段大頭端為余量端,A段不放余量,AB對接焊縫處收縮余量,每條對接焊縫考慮3mm的收縮量。

圖4 焊接余量 (深圳機場大直徑厚壁錐管柱制作技術)

3.2 零件放樣、下料與切割

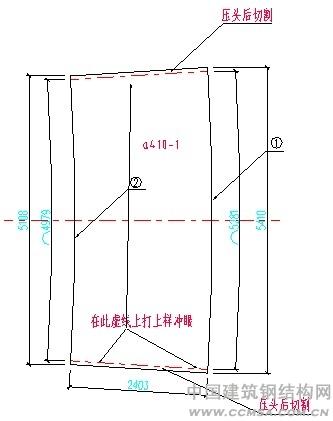

1)零件放樣與號料時應根據設計圖紙及工藝要求加放焊接收縮余量、壓頭余量、切割寬度留量等;

2)工廠放樣、下料、裝配用尺應與驗收用尺核對一致;

3)零件下料前應仔細核對材料材質與規格,做到專材專用,不得隨意代換,若需代換,需征得原設計的同意。

4)零件切割下料后,應在每一零件的明顯部位標識(打鋼印)零件編號。

5)下料后必須對外形尺寸進行復測,尺寸必須滿足精度要求,否則會影響接頭錯位,并彈出兩端加工壓頭需要的中心線和加工線。

圖5 單節管體放樣展開圖 (深圳機場大直徑厚壁錐管柱制作技術)

3.3 錐管卷制工藝

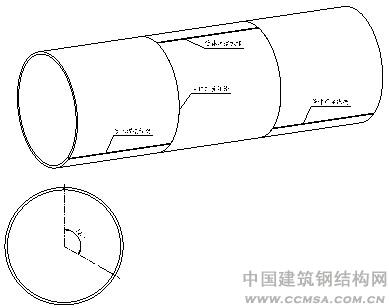

1)為了消除兩端剩余直邊,卷管前制定專用壓模對零件兩端進行壓頭,壓頭長度為1/2L+(30~50)mm(L為下輥中心距),考慮到材料的反彈,壓模的曲率半徑要比錐管半徑R小2%左右。

2)零件兩端壓頭后,采用專用檢測樣板進行檢測,樣板弦長B=0.5D(且不小于500mm),樣板與瓦片間的間隙應小于1.5mm。壓頭檢測合格后,切割兩端余量,同時開坡口。

3)卷制時采用快速進給法和多次進給法滾彎,直至達到規定的要求,由于鋼板的回彈,卷制時必須施加一定的過卷量,在卷制過程中應采用樣板不斷檢查彎板兩端的半徑。

圖6 錐管卷制實例圖 (深圳機場大直徑厚壁錐管柱制作技術)

4)在數控卷板機上進行反復滾壓,同時注意變形控制,直至成型,成型后由專人檢查加工精度,否則進行再次滾壓矯正。

3.4 錐管縱縫的焊接工藝

1)錐管縱縫采用半自動埋弧焊進行焊接,焊接前應進行縱縫拼接定位焊,定位焊焊縫長度宜大于40mm,間距宜為500~600mm,定位焊焊縫厚度不宜超過設計焊縫的2/3。焊接時應注意板邊錯變量和焊縫間隙。

2)焊接前必須對焊縫兩側100mm范圍內進行預熱,預熱采用陶瓷電加熱板進行預熱,預熱溫度100~150℃,加熱時需隨時用測溫儀和溫控儀測量控制加熱溫度。

3)先焊內側,后焊外側面。內側焊滿2/3坡口深度后進行外側碳弧氣刨清根,并焊滿外側坡口,再焊滿內側大坡口,使焊縫成型。完全冷卻后進行焊縫無損檢測。

3.5 錐管縱縫的焊接工藝

1)對接接長前單節錐管節必須進行校正,特別是橢圓度必須滿足規范要求。

2)相鄰管體拼裝組裝時,縱縫應相互錯開120°,并必須保證兩端口的橢圓度、垂直度以及直線度要求,符合要求后定位焊,定位焊要求同前。

圖7 錐管節段縱縫錯開示意圖(深圳機場大直徑厚壁錐管柱制作技術)

3)整段管體拼接后,定出管體上、下兩個端面的中心點,然后用水平儀或全站儀檢測整段管體的同心度。如果上、下兩端面的中心點在一條直線上,說明管體的同心度滿足要求,否則重新拼接、矯正,直到同心度滿足要求。

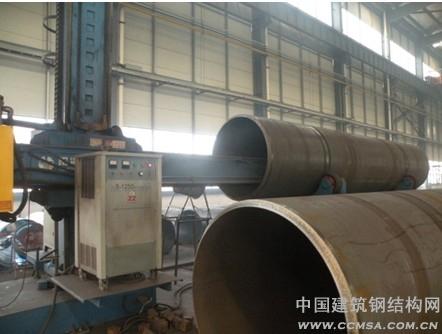

4)將拼接好的管體吊入滾輪焊接胎架上用埋弧焊進行環縫的焊接,焊接要求同縱縫要求。

圖8 環縫焊接實例圖(深圳機場大直徑厚壁錐管柱制作技術)

5)焊后校正,冷卻后探傷。

4 錐管裝焊精度要求

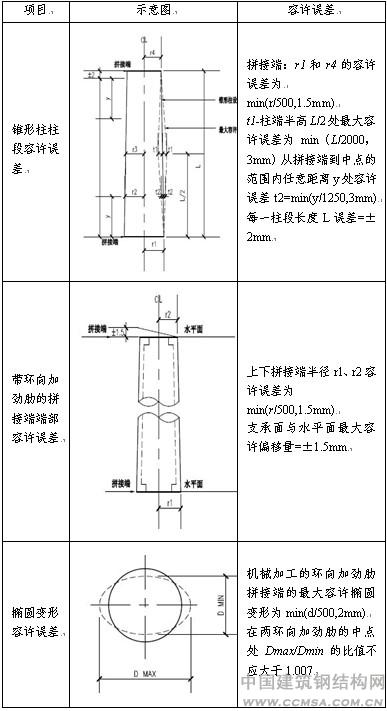

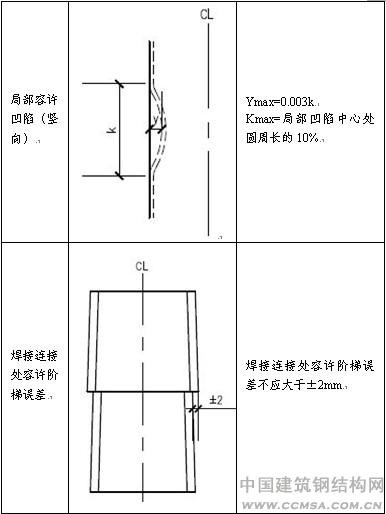

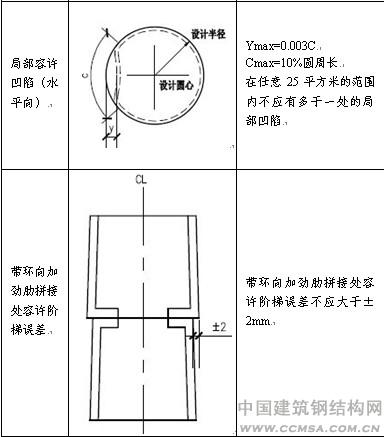

精度要求見表1。

表1 錐管裝焊精度要求

4.結 語

T3航站樓設計的主要特點,是將高質量的設計細節和實用需求完美結合,內部空間高大寬敞,旅客身臨其間,透過玻璃幕墻,四周美景一覽無遺。行云流水般的屋面設計以及變換無窮的光影空間,使得人們的旅程沐浴在繽紛之中。因此,如何保證錐管的制作精度滿足設計的要求,成為本項目加工制作的難題。在項目全體技術人員的不懈努力下,成功解決了此類型構件加工過程中的精度控制、變形控制等問題。構件最終的制作質量獲得了業主、設計及監理的高度認可,也為今后類似構件的加工制作積累了經驗、奠定了基礎。